Вся в масле, чищу содой

Как в армии автомат завернут

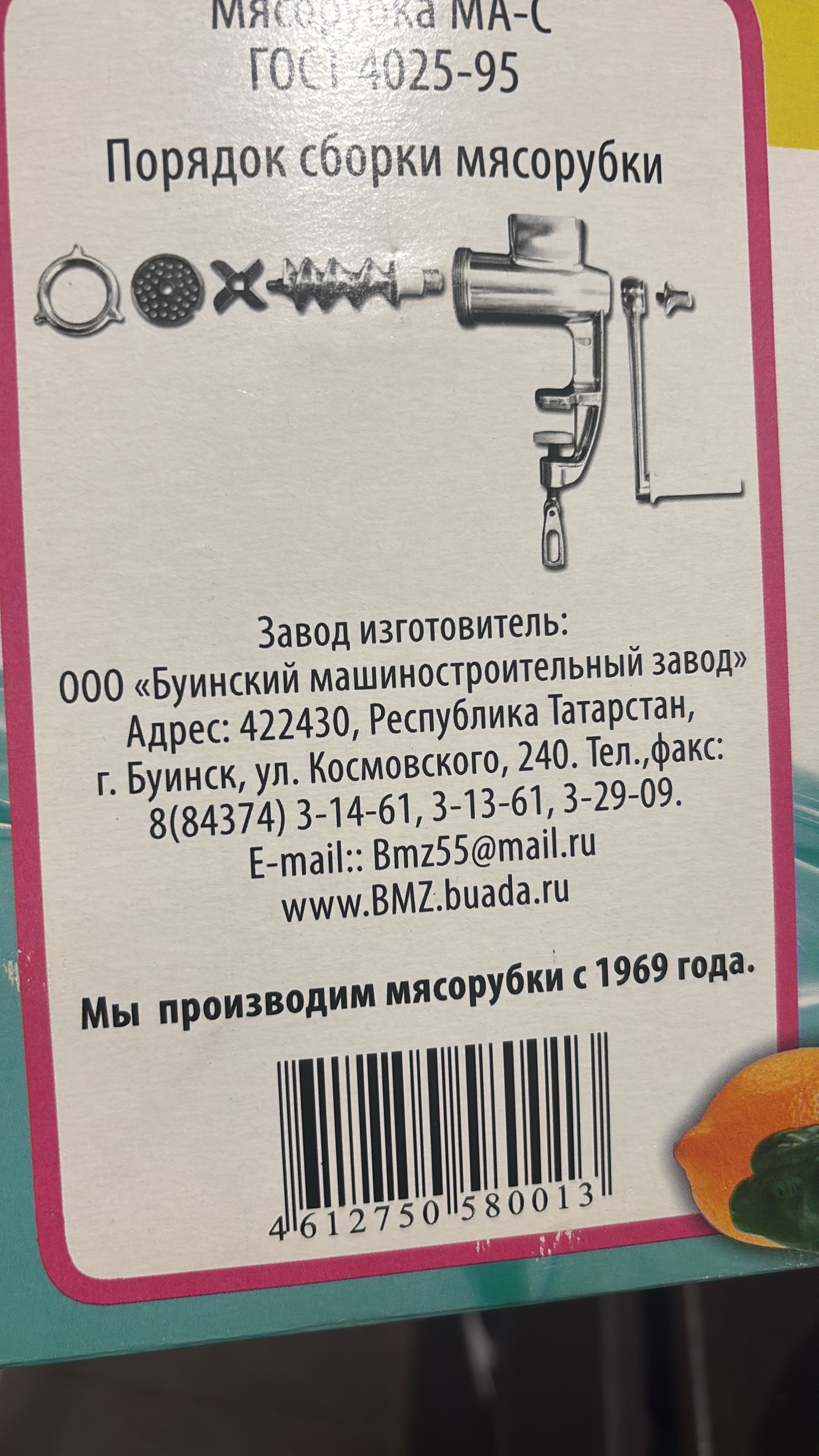

Да, вот так вот. Подарили на Новый год мясорубку. Казанская, «МИ-С», алюминиевая. Смотрю, а она новая. Совсем. Не б/у из 80-х, а свежая, с завода.

А завод-то этот Буинский машиностроительный оказывается с 1969 года их делает. Тот самый, из Татарстана. Та самая история, которая не закончилась в 90 ых. Они и сейчас штампуют эти железки. Те же чертежи, та же схема. Просто потому что, она работает.

И это даже круче, чем винтаж. Это не раритет из сарая. Это новая вещь, сделанная по старой, неубиваемой технологии. Взял коробку, распаковал и вот она, та самая эпоха в твоих руках, только без патины и царапин. Со свежей инструкцией и тем же телефоном завода в шапке. Прямо сейчас.

Так что если кто не знал они ещё живы, эти заводы. И ещё выпускают то, что не сломается через год. Не из ностальгии, а потому что спрос есть. Люди понимают, где качество.

Крутил фарш- мечта. Тишина, никакого люфта. Собирается/разбирается за минуту. Алюминий лёгкий, не ржавеет.

В общем, факт: легендарные советские мясорубки можно купить новыми. И они всё так же пуленепробиваемые. Всех с Новым годом! 🎁

Когда в 2017 году, самая мощная отечественная турбина ГТД-110 М развалилась прямо во время испытаний в Рыбинске, многие прям хихикнули и начали злорадствовать, мол чего вы там импортозамещать собрались. А когда в 2021 году, макет ГТД-110 М для ТЭС показали широкой общественности и объявили, что через три года установим её, опять начались смешки и шуточки. Причем веселились и у нас и заграницей.

Но, как продемонстрировали дальнейшие события, смеялись они зря, потому что недавно Ростех объявил, что входящая в его группу компаний ОДК (Объединённая двигателестроительная корпорация), успешно провела первое техническое обслуживание самой мощной турбины в России, на ТЭС "Ударная", в Краснодарском крае.

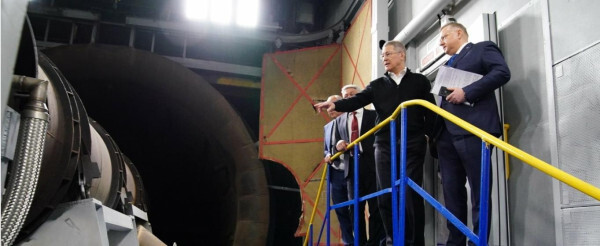

Снимок Ростех. ТЭС "Ударная". Изображение взято из видеоматериалов Ростех в виде скрина и преобразовано в фото

Что это значит? А то, что турбина работает как часы и всё с ней в порядке. И это не просто какое-то рядовое событие, это прорыв, причём феноменальный. Именно поэтому Ростех об этом неустанно рассказывает. Дальше по тексту мы объясним почему и вы в этом убедитесь. А пока сообщение от Ростех:

"Специалисты нашей ОДК провели регламентное техническое обслуживание первой отечественной турбины большой мощности ГТД-110М. Установка с осени прошлого года работает в составе ТЭС «Ударная» на Кубани. На начало текущего года суммарная наработка силовой установки составила более 4 тысяч эквивалентных часов, из них более 2 тысяч часов – в полноценной промышленной эксплуатации. Результаты обслуживания подтвердили надежность всех систем ГТД-110М. «ГТД-110М производства нашей ОДК – это первая турбина большой мощности, полностью разработанная и произведенная в России. Сегодня наработка турбины составляет уже несколько тысяч часов и можно с уверенностью сказать, что ГТД-110М подтвердила верность расчетов, конструкторских решений и свою надежность. Турбина уверенно поставляет электроэнергию в Единую энергосистему страны. С момента запуска в 2024 году дала Краснодарскому краю более 3,3 млрд кВт*ч электроэнергии. Общая установленная мощность электростанции 560 МВт. Ее выработка составит более 30% от общей выработки всех электростанций, расположенных в Краснодарском крае. На сегодняшний день это наиболее технически совершенная парогазовая тепловая электростанция в России. Станция обеспечивает электроэнергией жилищно-коммунальный сектор и промышленные предприятия Юга России".

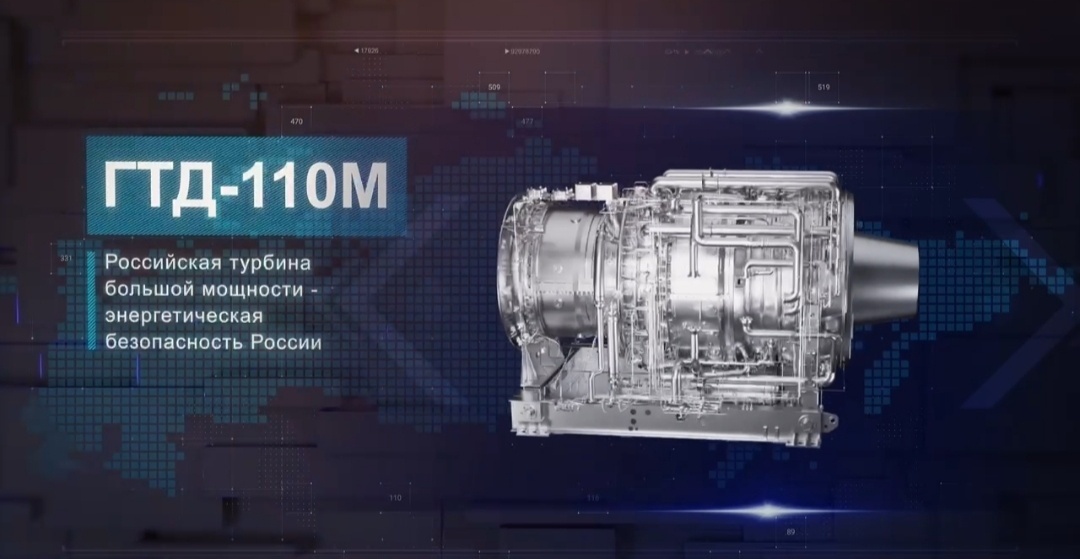

ГТД-110М. Изображение взято из видеоматериалов Ростех в виде скрина и преобразовано в фото

Сейчас объясним, в Советском Союзе самые мощные турбины делали в УССР, а конкретно в Николаеве. Промышленные компетенции находились там. После распада СССР, Россия начала закупать турбины там же. Позже пришел немецкий Siemens и стал главным поставщиком в Россию.

В России таких турбин не делали. Потом немецкий Siemens взял на обслуживание уже купленные Россией турбины, но не вернул. Это было в 2015-2016 годах. Стало понятно, что нужны свои, иначе взять больше негде, и российская энергетика будет зависеть от прихотей ЕС.

В 2017 наши начали испытания, но турбина развалилась. В те дни отмечалось общее веселье (в кавычках). Недоброжелатели и конкуренты ликовали. Заголовки газет пестрили о неудаче. Было конечно обидно, чего уж там.

В итоге спустя несколько лет, наши смогли построить самую мощную турбину ГТД-110 М.

Если просто говорить, то это газотурбированный двигатель колоссальной мощности.

ГТД-110М. Изображение взято из видеоматериалов Ростех в виде скрина и преобразовано в фото

В прошлом году турбину установили на ТЭС "Ударная", чтобы помочь нивелировать дефицит электроэнергии на юге России, и она справилась.

ГТД-110М. Описание. Изображение взято из видеоматериалов Ростех в виде скрина и преобразовано в фото

Пару месяцев назад, эту же турбину представили в Китае на выставке, куда съехался весь Ближний Восток, Латинская Америка и Азия. Смысл в том, что эта турбина на практике оказалась вообще не хуже немецкой, но при этом меньше, легче и дешевле.

ГТД-110М. Описание. Изображение взято из видеоматериалов Ростех в виде скрина и преобразовано в фото

ГТД-110М. Описание. Изображение взято из видеоматериалов Ростех в виде скрина и преобразовано в фото

А учитывая то, что в мире сейчас дефицит энергии, многие хотят себе АЭС, ТЭС и прочие энерго генерирующие мощности.

И Россия в этом отношении номер один. Но была проблема - это свои турбины и локализация производства. Теперь эта проблема решена и весьма успешно. И на прошлой неделе это увидел весь мир. А это значит, что мы можем продолжить своё промышленное и энергетическое продвижение на восток. Любые ТЭС, АЭС, ГРЭС и далее по списку, требуют присутствия России в этих странах.

Понимаете, да?

Так вот, чем больше у нас успехов, тем больше у других государств желания нас приглашать к себе. Смысл в этом. И если мы не зависим от Германии, США, Италии или других государств с их комплектующими и крупными узлами, то и риски ниже. Как для приглашающих к себе стран, так и для наших производителей.

И кстати, у Ростеха (ОДК) готовится ещё одна турбина, намного мощнее, чем ГТД-110 М. Называется ГТЭ-170.1

Так что скоро можем увидеть и её. Вот радости-то будет, правда не у всех, но у России точно🤗😉

Если вам понравился материал-обязательно плюсуйте и подписывайтесь. А если решите поддержать донатом, то легко можете это сделать, за что мы будем безмерно благодарны.

Всем добра.

Радий Хабиров (Глава Башкирии) посмотрел на фотки довольного Шольца и тогда в 2022 сказал: "Ну и болт с тобой, товарищ Шольц. Мы и сами с усами. Без вас обойдемся. Сделаем".

Все поулыбались. И я грешным делом тоже. Одно дело маленькие турбины для котельных клепать как жаренные пирожки, другое дело освоить выпуск больших турбин.

Ну и чего бы вы думали?

Сделали. Тестовый образец уже обкатываем на малых оборотах.

Цитирую Башинформ:

«Мы провели испытание двигателя АЛ-41СТ. Предприятие совместно с „Газпромом“ работает над тем, чтобы боевые двигатели выполняли гражданские функции. По сути, это новый двигатель, который отвечает очень высоким требованиям. Он более экономичен, экологичен, технологически совершенен.

Это некая промышленная революция в машиностроении, двигателестроении в частности. Важно, что в 2019–2020 годах нам удалось на площадке республики соединить интересы республики, ОДК — УМПО и „Газпрома“. Дальше мы продолжим работать с „Газпромом“, чтобы уже был большой заказ.

"Под большой заказ, соответственно, будет формироваться новая производственная площадка. Это очередной такой импульс развития нашего предприятия", — сказал Радий Хабиров.

После завершения текущих стендовых испытаний в ОДК-УМПО он будет направлен на КС «Арская» для проведения опытно-промышленной эксплуатации.

«Нужно обязательно запускать инвестиционный проект по строительству производственно-технологического комплекса на 50 индустриальных машин. У этого двигателя появляются огромные перспективы, потому что это технологическая независимость. Это возобновление работы северных коридоров по экспорту нашего природного газа за рубеж. Не теряем надежды, что будем поставщиками в будущем и в Европу, и внутреннее потребление будет расти.

Поэтому есть решение о переводе ряда газопроводов с 55 до 100 килограммов, где нужно будет построить порядка семи компрессорных станций по три машины. Это вот уже 21 двигатель плюс Мурманская область. То есть без „Силы Сибири-2“ мы уже насчитываем порядка 30 машин. Я думаю, к Петербургскому газовому форуму такие решения быстрее всего будут, наверное, приняты.

Напомним, стендовые испытания первого опытного образца АЛ-41СТ-25 состоялись в ОДК-УМПО в декабре 2023 года. Сейчас этот двигатель успешно проходит опытно-промышленную эксплуатацию в составе газоперекачивающего агрегата на компрессорной станции «Арская» ООО «Газпром трансгаз Казань». Его наработка составляет 2 433 часа.

Этот пост написан для тех кто думает что Башкирия, - это туризм, горные лыжи, сплавы и катание на коняшках.

Это тоже у нас есть. Вот моя подборка про туризм. Читайте на здоровье, много полезной инфы. https://kabzon.livejournal.com/tag/туризм/

А про промышленный Башкортостан я писал тут: Промышленный патриотизм Башкортостана. Что это за...? Давайте за него и поговорим

Кто молодец? Мы все молодцы.

Кабзон 2025

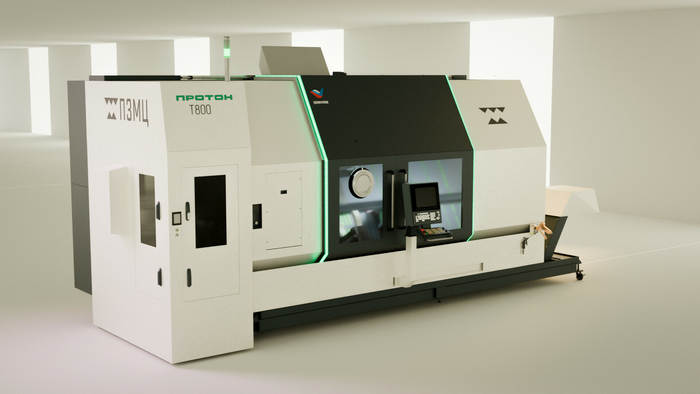

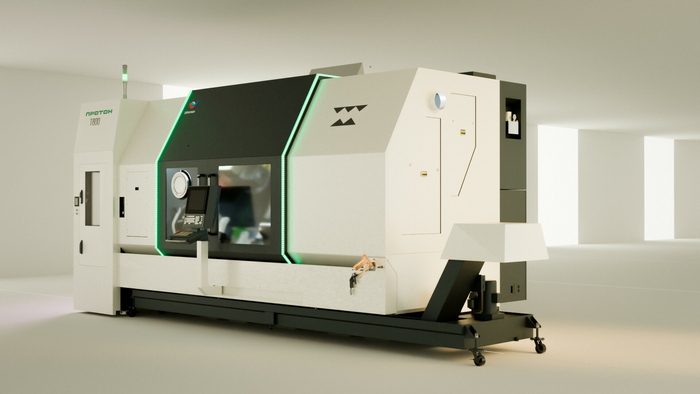

ПРОТОН Т800 МУЛЬТИКАТ

И Китай не в их числе.

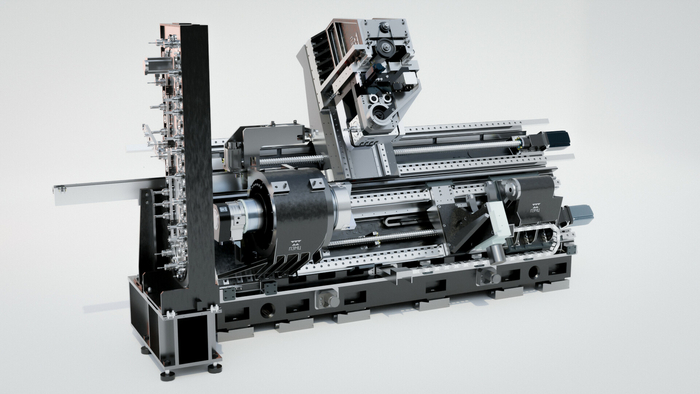

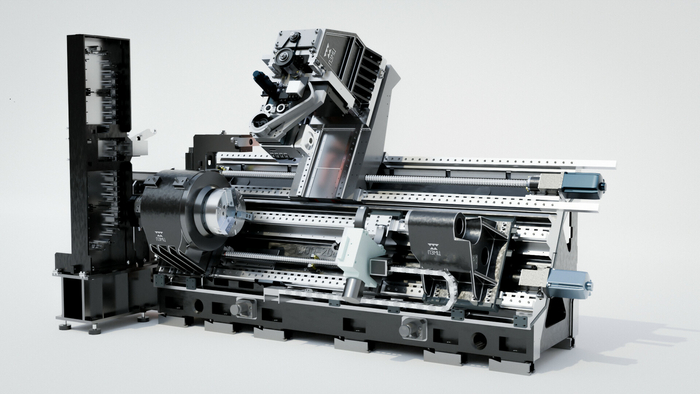

Пермский завод металлообрабатывающих центров (АО «СТП «ПЗМЦ») совершил прорыв в отечественном станкостроении, представив новейший мультиосевой токарно-фрезерный обрабатывающий центр ПРОТОН Т800 МУЛЬТИКАТ. Это первый в России станок такого класса, который не только соответствует мировым стандартам, но и успешно конкурирует с продукцией ведущих производителей. До этого подобные технологии были доступны лишь двум компаниям — австрийской WFL и немецкой NILES-SIMMONS.

ПРОТОН Т800 МУЛЬТИКАТ представляет собой уникальное оборудование, способное изготавливать сложные детали за одну установку. Это стало возможным благодаря двухосевому фрезерному шпинделю, магазину инструментов и программному управлению люнетами. Станок оснащен более чем 11 управляемыми осями, при этом одновременно могут работать 5 осей. Такая технологическая сложность позволяет выполнять широкий спектр операций, включая токарную обработку, фрезерование, сверление, резьбонарезание, глубокое сверление и расточку, а также создание зубчатых зацеплений методом скайвинга и с использованием червячных фрез.

Одним из ключевых преимуществ станка является его универсальность. ПРОТОН Т800 МУЛЬТИКАТ способен обрабатывать сложнейшие профили деталей, такие как моноколеса, роторы турбин, стойки шасси самолетов и блоки цилиндров двигателей. Жесткая конструкция станка, исключающая консольный вылет фрезерной головки при перемещении по оси Y, обеспечивает возможность полноценной 5-осевой обработки даже при работе с титаном и жаропрочными сталями.

Станок также выделяется своей способностью решать масштабные задачи. Он может обрабатывать детали диаметром от 800 до 1200 мм и длиной от 1000 до 4500 мм, что делает его незаменимым не только в аэрокосмической отрасли, но и в тяжелом машиностроении, энергетике и судостроении.

Особого внимания заслуживает мощность и стабильность ПРОТОН Т800 МУЛЬТИКАТ. Массивная станина со сложной геометрией и углом наклона 65°, а также широко расставленные направляющие обеспечивают эталонную точность и эффективность обработки. Мощные мотор-шпиндели с высоким крутящим моментом позволяют работать с титановыми, титано-магниевыми сплавами и жаропрочными металлами, что открывает новые горизонты для российского машиностроения.

Появление ПРОТОН Т800 МУЛЬТИКАТ — это не просто шаг вперед, а настоящий технологический прорыв. Станок задает новые стандарты в отрасли, демонстрируя, что российское оборудование способно конкурировать с лучшими мировыми аналогами и открывать новые возможности для промышленности.

Между прочим, много раз встречал станки ПЗМЦ на заводах России. Кстати, подписаться на сообщество «Сделано у нас» на Пикабу можно тут, а телеграм проекта здесь

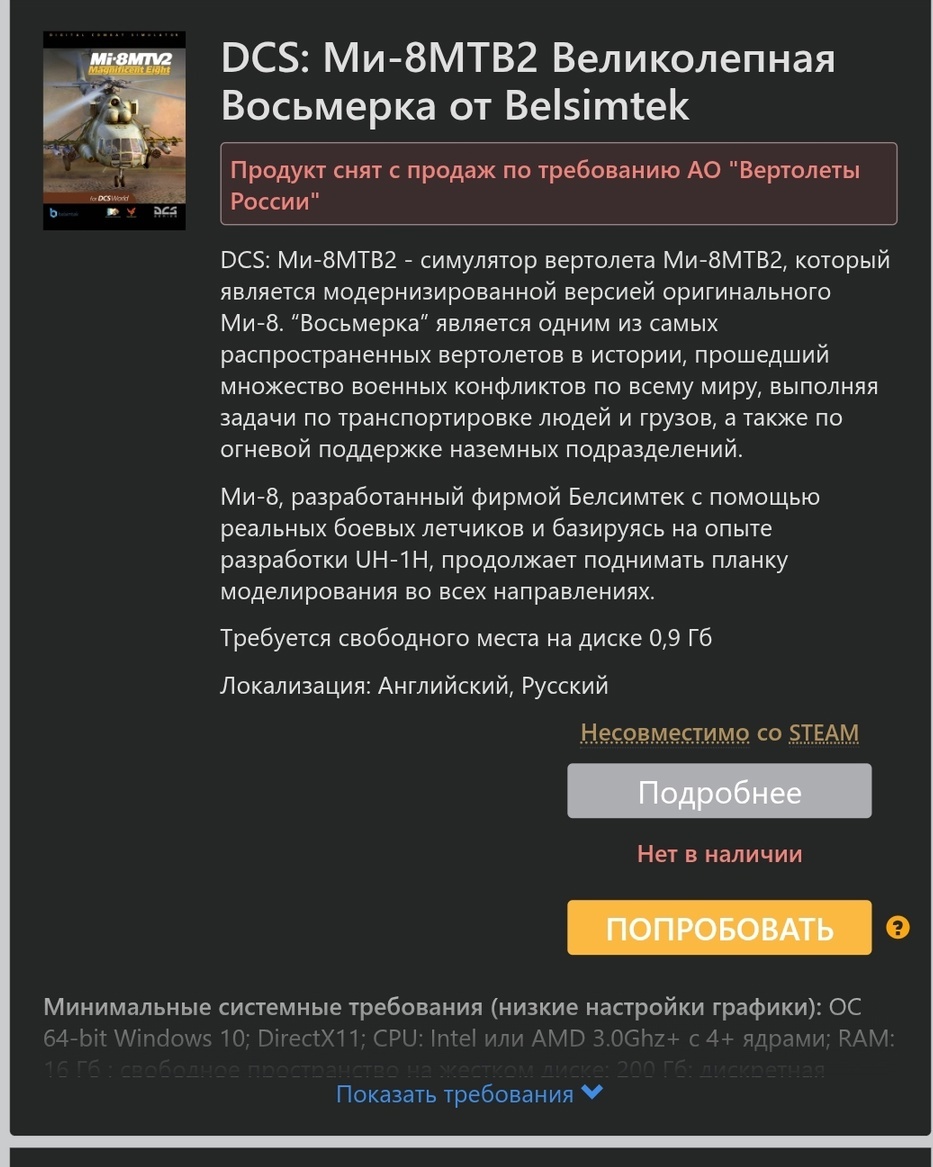

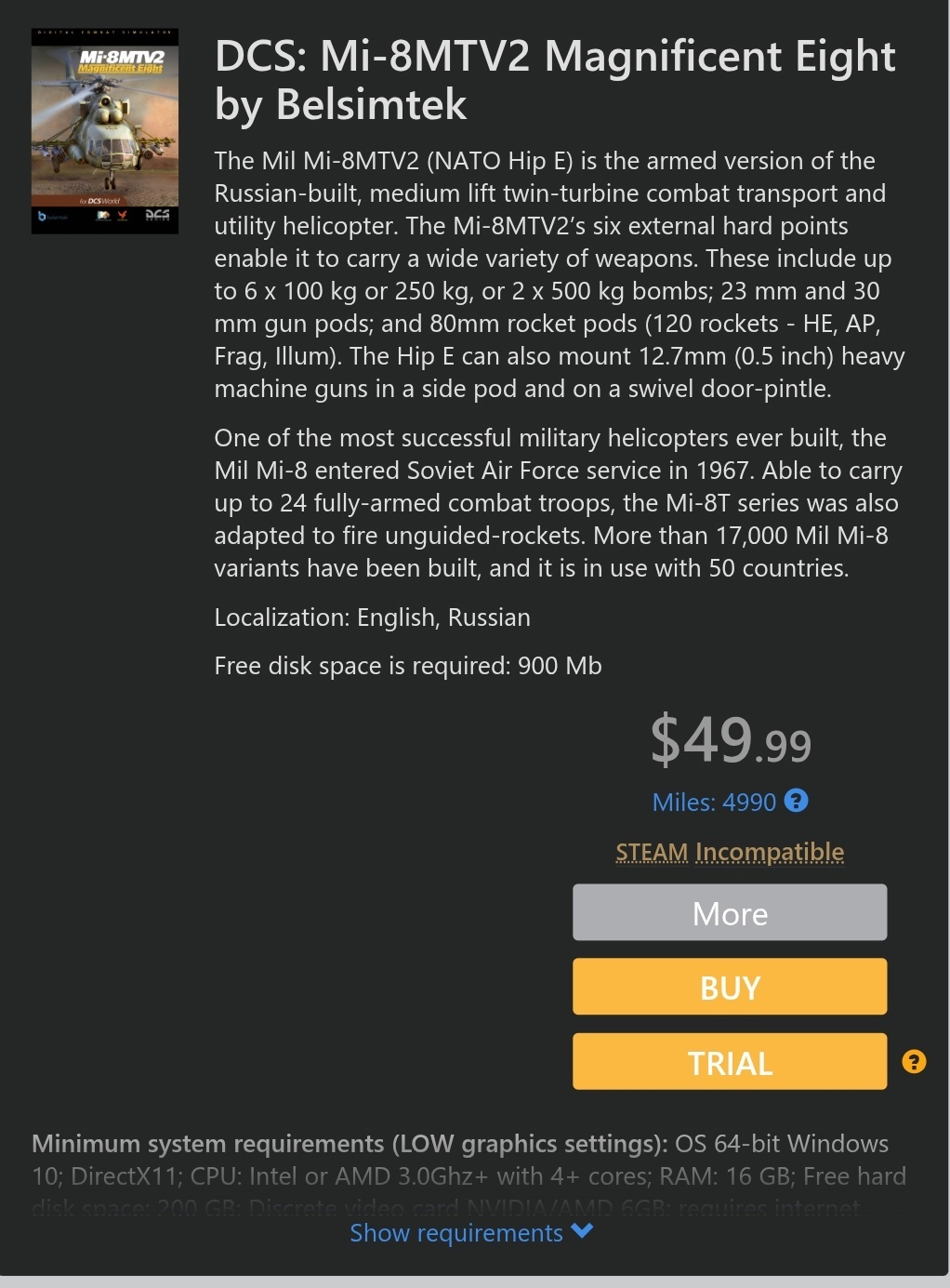

Всем привет. Решил создать пост, потому что полыхает просто.

В чем суть дела. Есть такая компьютерная игра-авиасимулятор, называется Digital Combat Simulator. Распространяется она бесплатно, а вот модели самолетов и вертолетов к ней - платные. Еще в 2013 российскими разработчиками была создана великолепная модель отечественного вертолета Ми-8МТВ2. Модель была отличной, и, с обновлениями и модернизациями продается до сих пор.

И всё было бы хорошо, но АО"Вертолеты России" вдруг испытали нездоровое возбуждение и ... добились запрещения продаж модели в России!

Ау, ребята, вы в России находитесь, почему вы вводите санкции против своих же граждан, при этом иностранцы могут покупать его свободно!

То есть получается российская фирма добилась того, чтоб модель российского вертолета, которую делала российская же фирма, находящаяся в Подмосковье была недоступна российским пользователям, но доступна заграничным. Это какое-то вредительство в чистом виде.

Может тут присутствуют представители АО "Вертолеты России", которые объяснят ситуацию?

PS. Понятно, что любителей авиасимов не так уж и много и пост, скорее всего, не взлетит. Но хоть, блин, выговориться.

Крупнейший производитель алюминиевой тары в России компания "Арнест упаковочные решения" (входит в ГК "Арнест") прекратила выпуск алюминиевых банок формата 0,5 л и перевела производственные линии на формат 0,45 л из–за невостребованности среди покупателей. Об этом ТАСС сообщили в пресс–службе компании.

Всем привет из сердца Кузбасса, с завода, на котором производится большинство рельсов для железных дорог и трамвайных линий России. Я покажу вам, как делают 100-метровые рельсы. Я был на многих производствах, это одно из самых впечатляющих!

Завод ЕВРАЗ ЗСМК. Здесь делают рельсы для всей страны

Западно-Сибирский металлургический комбинат — один из крупнейших сталелитейных заводов в стране. Находится он в городе Новокузнецк Кемеровской области. Предприятие очень большое, расположено на нескольких производственных площадках. Рельсобалочный цех находится в черте города. Раньше тут был Кузнецкий металлургический комбинат, всесоюзная ударная стройка. Первые рельсы здесь выпустили в 1932 году. Сейчас история предприятия продолжается, скоро будет уже 100 лет, как тут выпускают рельсы.

Административное здание, перед ним на постаменте танк Т-34, он всё еще на ходу

Прежде чем попасть на производство, нужно пройти инструктаж по технике безопасности. Инструктаж проходит в историческом зале совещаний. Здесь специально сохраняют интерьеры, которые помнят историю завода.

Путь в цех лежит через тоннель, проходящий под предприятием. В летний зной это самое комфортное место на всей территории, тут дует ветер и царит прохлада. Предприятие режимное, на проходных нужно показывать пропуск и дуть в алкотестер.

Тоннель под предприятием

Рельсобалочный цех поражает своими размерами. Заготовки для рельсов поступают в виде стальных параллелепипедов длиной около 8 метров. В зависимости от типа рельса марки стали отличаются. Есть рельсы для движения скоростных поездов, есть рельсы для районов с холодным климатом, для метрополитена и так далее.

Рельсобалочный цех ЗСМК . На переднем плане — заготовки для рельсов

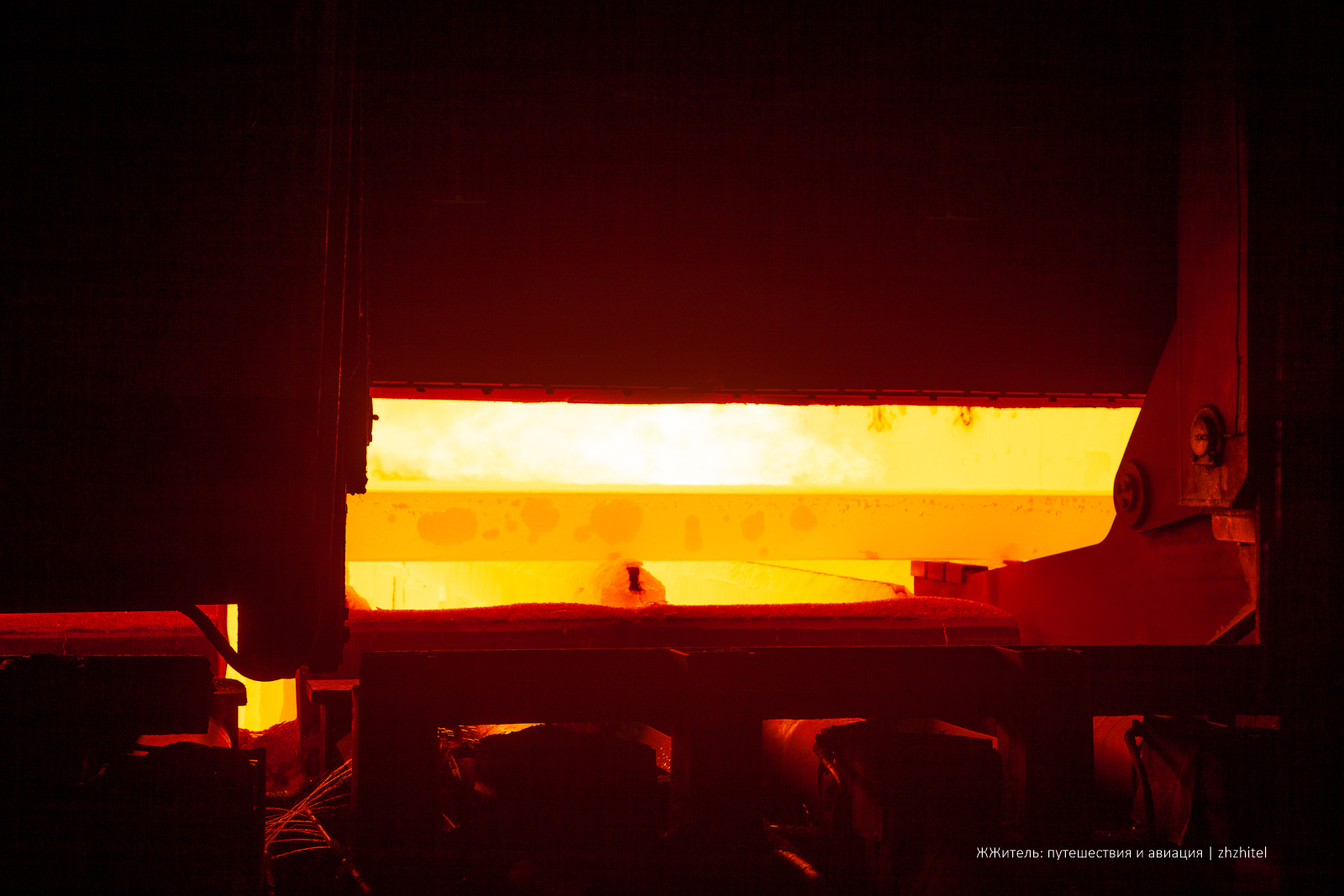

Первым делом заготовка отправляется в печь, где ее разогревают почти до 1200°С. Даже метрах 10 от печи очень жарко, а съемочная техника перегревается.

Заготовки в печи

Из печи раскаленная заготовка подается на установку гидравлического сбива окалины. Напор воды свыше 200 атмосфер. Зрелище впечатляющее, но смотреть можно только на безопасном расстоянии и в очках: пар, жар, шум, куски летящей окалины.

Заготовка вышла из печи

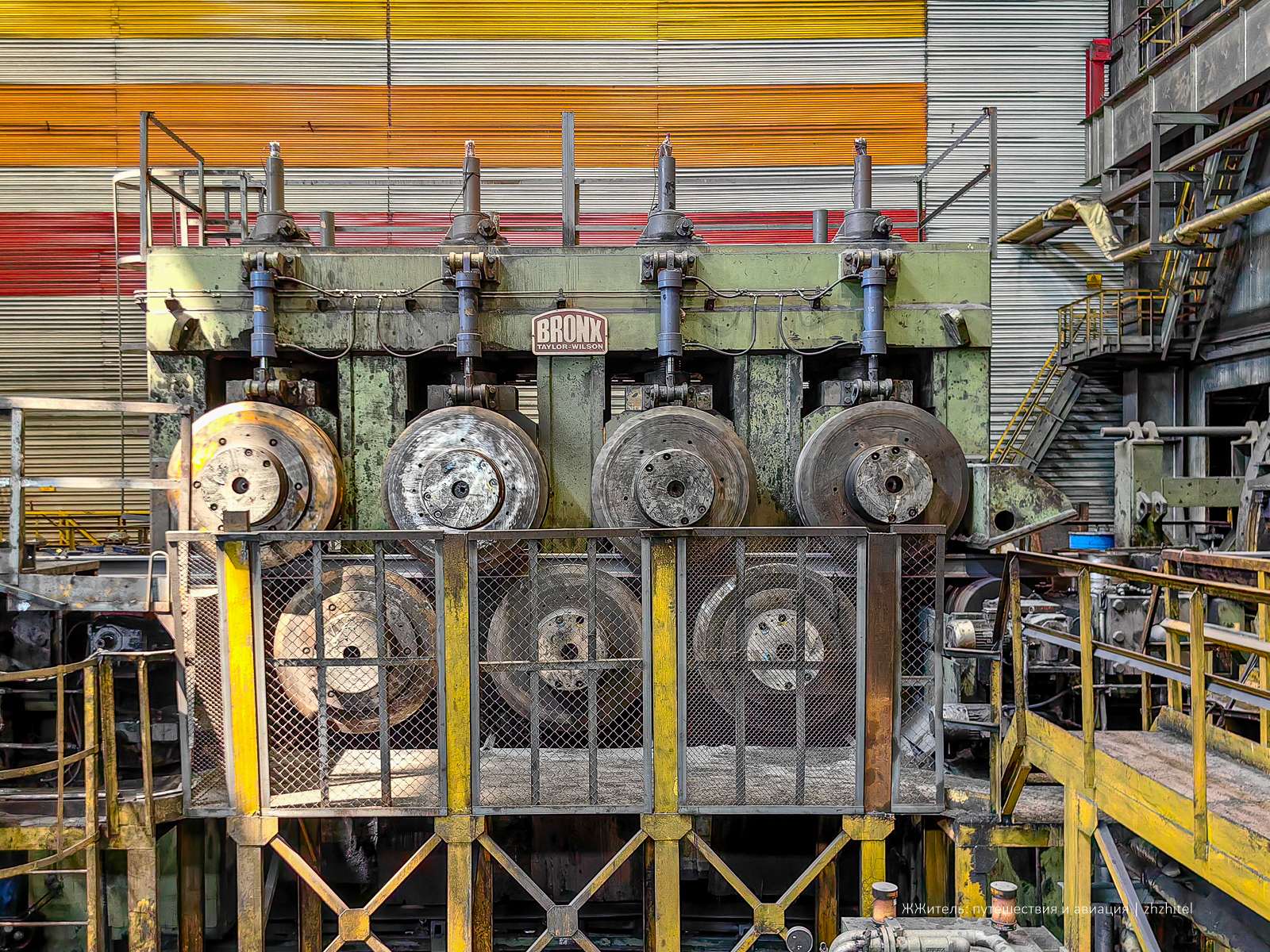

Далее, чуть остывшая заготовка попадает на прокатный стан, где она приобретает нужны профиль и вытягивается по длине в 13 раз до 105-106 метров. Это происходит в несколько проходов. Сначала формируется подготовительный профиль, затем черновой рельсовый калибр, потом уже профиль доводится с высокой точностью на группе клетей «Тандем».

Через клеть ВД-1 заготовка проходит 7 раз, потом еще 3 раза через клеть ВД-2, и еще 3 раза через «Тандем»

Немного необычно, что на таком большом производстве почти не видно рабочих.

Красиво

Впрочем, всё это закономерно: пока мы, обливаясь пóтом, смотрим на производство рельсов, сотрудники следят за всеми процессами в оборудованных кондиционерами помещениях. Производственные линии автоматизированы, находиться в жарком цеху необходимости нет.

Масштабы потрясающие

После прокатного стана сформированные рельсы поступают на участок дифференцированного термоупрочнения. Раньше рельсы закаляли в масле, это лишние расходы, гарь и сложности. Сейчас закаливание ведется сжатым воздухом. Головка рельса упрочняется без потери пластичности подошвы и шейки рельса.

Затем рельс поступает в «холодильник». Название довольно условное. Рельс здесь действительно остужается, но не с комнатной температуры до 0…+4°С, как в домашнем холодильнике, а примерно с +550°С до +70°С. Время пребывания рельсов в «холодильнике» — 1 час 40 минут.

Рельсы на холодильнике

Чтобы рельсы остывали, под ними расположены 196 вентиляторов.

Внизу в холодильнике

Если посмотреть снизу на эти уходящие вдаль линии рельсов и балок, это очень красиво выглядит. Геометрия, уходящих в перспективу рельс, и игра на них света и тени завораживают.

И тут красивое

После того, как рельс остыл, он почти готов, но его снова отправляются через ролики — на роликоправильный комплекс. Здесь рельсу придается идеальная форма и прямолинейность в горизонтальной и вертикальной плоскостях.

Роликоправильный комплекс

Осталось совсем немного: обрезать концы рельсов. Их тут называют забавным словом «растрёп». Один конец рельса обрезают до правки, другой после.

Растрёп — концы рельсов после прокатного стана

Наконец, последний, но очень важный этап производства — неразрушающий контроль. Готовые рельсы проверяются по множеству параметров. На профилемере контролируется прямолинейность рельса по всей длине, «Элекон» следит за геометрией профиля, а ультразвуковой контроль за отсутствие внутренних дефектов. Каждый рельс маркируют, по маркировке можно полностью узнать всю его историю.

Готовые рельсы

Если все параметры в норме, рельсы можно грузить на платформы и отправлять на склад и далее потребителям.

Стометровые рельсы возят на сцепке из 7 вагонов, а иногда их сваривают по 8 штук в длину и тоже везут по железной дороге

Наверное, многие из тех, кто ездят в поездах, заметили, что сейчас вагоны на рельсах почти не стучат. Это происходит за счет перехода на стометровые рельсы. Такие рельсы помимо бесшумности обеспечивают плавность, комфорт и безопасность. Их укладывают на железной дороге и в метрополитене.

На выходе из рельсобалочного цеха

Еще в первой половине 2010-х стометровые рельсы закупали за рубежом, теперь потребность в них полностью обеспечивается в России, даже остается для экспорта.

Фото на память

Сейчас в Кузбассе продвигают промышленный туризм. На ЗСМК можно попасть с экскурсией. Мне производство понравилось. Было жарко, но очень интересно, одно из самых ярких впечатлений от региона. Здорово, что у нас есть такие производства!

Понадобился мне на новом месте работы КИПовец грамотный.

А это такая каста работников, к которым на хромой козе не подъедешь. Особенно, если знающий и опытный. На них всегда спрос, предприятия за них держатся, стараются не обижать. Если собирается уйти – начинают удерживать.

Ну помыкался я по рынку – без результата: или молодые, борзые и без знаний, или… Или нет других на рынке.

Решил парню позвонить, с которым на прошлой работе работали. Он оттуда ещё до меня ушёл. Обидели, кстати, нас там обоих. Только я свою обиду тогда проглотил, а он не стал. Ну он из опытных и знающих - быстро устроился. А я только спустя время перешёл.

Ну так вот, звоню ему, говорю: «Пошли опять вместе работать».

Он отказывается. Компания хорошая, работа спокойная, платят хорошо. «Не пойду» – говорит.

Ну ок. Как-то пережили в тот раз. Взяли с рынка молодого, борзого и без опыта.

Но через годик с этим борзым совсем невыносимо стало работать. Борзоты прибавляется, а опыта и знаний ни на грамм.

Думаю – дай позвоню тому парню первому. Шансов никаких, конечно. Но вдруг. Учили же в школе никогда не сдаваться…

Звоню. А он такой: «Давай приеду, поговорим».

Думаю – ни фига себе, вот это удача.

Приезжает парень и рассказывает страшную историю.

Купила их компания линию в Италии. Большую и автоматическую. Проект был масштабный: цех готовили долго, монтаж сложный, обучение и т.д. Но запустили. Начали продукт делать. На больших скоростях и качественно.

Но у большого начальства возникли какие-то тёрки с итальянцами по поводу последнего платежа. Споры. Наши считали, что не все обязательства по контракту выполнены. Итальянцы, понятно, считали как-то иначе.

После затяжной войны в переписке, жители страны в виде сапога просто взяли и отключили линию дистанционно. Я же говорю – линия крутая была и к интернету подключенная.

Тут, конечно, наши за голову схватились. Убытки начали капать ощутимые. А с учётом того, что консенсуса с итальянцами не предвиделось, эти самые убытки скоро должны были начать исчисляться суммами с большим количеством нулей.

Но, на их счастье, мой парень (опытный и знающий) в проекте принимал непосредственное участие. С нуля линию ставил, монтаж с итальянцами делал, обучение проходил.

Пришёл на работу и начал по шкафам лазить. И увидел, что в каком-то месте светодиодики не горят, где гореть должны. А в каком-то горят, где гореть не должны.

Говорю же – опытный. Многое во время монтажа запомнил, многое на телефон зафиксировал.

Ну и сделал так, чтобы там, где гореть должно, горело, а там, где не должно – не горело. Ну сигналы там как-то подал правильно, и линия ожила. Тут же её от интернета отключили, и продукт снова поехал к голодным потребителям.

В результате боссы получили дополнительные козыри в переговорах по последнему платежу, а компания избежала многомиллионных убытков.

И вот теперь парень ждал зарплаты, которая должна быть на следующей неделе, чтобы оценить размер благодарности за такую неоценимую помощь фирме. И если размер благодарности будет незначительный или равен нулю, то он с радостью примет моё приглашение.

Как вы, наверное, догадались, через пару-тройку недель у нас в коллективе появился новый КИПовец. Опытный и знающий…

Истории из производства: https://t.me/sanya_davay

Работаю на заводе. И часто так или иначе натыкаюсь на новости о том, что России нужны свои фармацевтические субстанции, новые лекарства…

Коллеги, Российским заводам нужны станки! Из нормальной стали, удобные в эксплуатации, с адекватными датчиками, с нормальными интерфейсами.

России нужны станки!

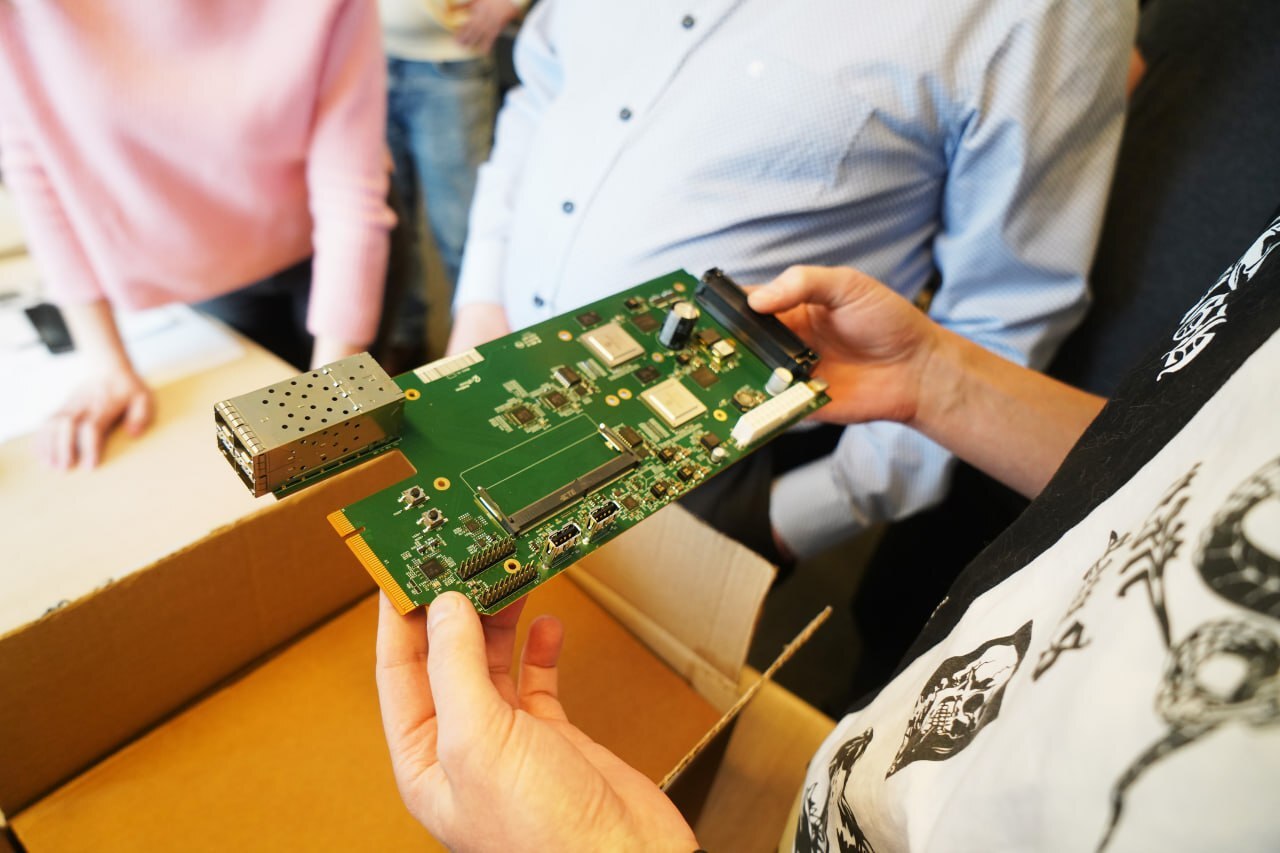

Как вы думаете, сколько времени необходимо, чтобы разработать с нуля, обкатать и запустить в производство материнскую плату на какой-нибудь среднестатистический ПК? Люди, которые в теме, скажут, что такая задача решается огромными отделами профессионалов в течение нескольких пары-тройки лет.

Так, давайте теперь усложним задачу. Пусть это будет серверная плата в 2х-сокетном исполнении. Посложнее должно быть, наверное, согласны?

Теперь берем две таких платы, склеиваем их в единый бутерброд, делая единую мощную систему на 4х процессорах, обильно все это дело приправляем кучей разнообразных плат-расширителей на все случаи жизни, так же сделаем поддержку отдельной платы Baseboard Management Controller в форм-факторе RunBMC, которую параллельно тоже сделаем. Разработаем под это дело кучу разных вариаций корпусов 1U, 2U.

Все еще выглядит не слишком сложно? Ок. Пусть процессоры будут российскими, подсанкционными, с минимальным уровнем поддержки от производителя ииииии... И пусть все производство также будет в России.

Верится с трудом? А мы смогли. Командой в 30 человек. Из которых инженеров примерно половина. За год. Нет, не пи вру.

Встречайте. Компания E-Flops.

21.11.2022 г. компания зарегистрирована и начала свое существование. В роли генерального директора и сооснователя выступила Дорошенко Елена Александровна.

Елена, как и многие члены команды, в теме серверных и суперкомпьютерных решений уже далеко не первый год. Ранее работала на ведущих должностях в таких компаниях, как "Байкал Электроникс" (производитель процессоров Байкал), "Т-Платформы" (производитель суперкомпьютерных и серверных решений, создатель суперкомпьютера Ломоносов).

После ареста генерального директора "Т-Платформ" Опанасенко В.Ю. и краха его компании Елена тщетно пыталась возродить суперкомпьютерную тему, работая в аналогичных компаниях, но столкнулась с полным непониманием процессов, волокитой, отсутствием желания сделать по настоящему интересный продукт.

Тогда Елена решила взять дело в свои руки и зарегистрировала собственную компанию.

Довольно быстро собрался основной костяк инженеров, который постепенно оброс новыми людьми, а дальше понеслось.

Разработали, изготовили и смонтировали в России!!! платы RunBMC (плата управления серверной материнской платой в унифицированном форм-факторе). Собрали под нее софт, прикрутили к нему всяких разных плюшек и фишичек.

Разработали и изготовили кучу периферийных плат, плат-расширений.

Разработали несколько вариантов корпусов. Произвели моделирование потоков воздуха для охлаждения плат.

В конце концов, изготовили сами материнские платы. Вот она, красавица.

И все эти процессы происходили на Российских предприятиях и заводах. И это добавляло определенного уровня сложности. Наши заводы еще не сталкивались с подобным уровнем производства и нам постоянно приходится быть в контакте с заводами, чтобы скорректировать их техкарты.

Вот рентгеновский снимок платы. На нем видны неоднородности в местах пайки одного из чипов. И так постоянно. То не пропай, то флюс не отмыли, то перегрели чип, он умер, то закупили не ту ревизию BOM-а и поставили не те микросхемы. В общем, проблем хватает. Держим постоянно руку на пульсе.

Вот наши коллеги радуются сигналу на Дисплей-порту, с которым тоже пришлось повозиться ни одну неделю, прежде, чем тот заработал.

С корпусами, кстати, тоже вопросов хватает. Оказывается, отрезать металл по размеру и согнуть его в допуске - целая проблема. По крайней мере, для отечественного производства. Уже ведем переговоры с заводами на предмет помощи в закупке необходимого оборудования в рамках партнерства.

Буквально позавчера мы были в гостях у Байкал Электроникс и впервые ставили самые современные 48-ядерные Байкалы на ARM-архитектуре в нашу плату.

Процессор отозвался теплым ламповым звуком, все напряжения подались, ничего не задымилось, не загорелось. Поскольку это был первый пристрелочный визит, мы не успели полноценно запустить процессор и проверить работоспособность всех подсистем, то у нас намечен еще ряд выездов. И сегодня как раз один из таких дней. Так что держите за нас пальчики крестиком, сжимайте кулачки - мы о себе громко заявили и у нас нет вариантов не победить. Будем побеждать! Наш Телеграмм-канал

Ваш покорный слуга, хозяин автосервисов из параллельной ветки и в свободное время немножечко программист на том, на сем, Алексей К.

Когда тебя уволят из-за серьёзного косяка на работе, помни – на твоё место придёт крутой менеджер и всё разрулит.

Может не придёт и не разрулит (фиг его знает), но на ситуацию, определённо, стоит смотреть глазами это крутого менеджера.

Однажды моё производство запороло очень большую партию готовой продукции. Изделие было сложное: из листового металла, сборное, много элементов, большое кол-во переделов на каждом элементе, да ещё и с горячим цинкованием в конце.

Продукт собирался сварщиком в кондукторе. То ли уронили этот кондуктор, то ли повело его от температуры - но пара элементов в нём потеряла соосность. В результате незначительное несоответствие пропустили и сварщик, и сборщик, и контролёр. И исправить никак нельзя. Жесть! Такое бывает очень редко. Но бывает. Звёзды сходятся не в том доме, Богиня Шва ловит зайчика от дуги, сварщик плохо себя чувствует после вчерашнего и т.д.

Если случается проблема, то сразу на всех фронтах. Вот и в этот раз, брак обнаружился только у клиента на объекте за 1000 км от нас - наше изделие не встало туда, куда должно было встать. Клиент оказался мега важный, объект огромный, разрабатывали его 2 года, сроки горят, денег потрачено столько, что не пересчитать, будущие проекты сразу под вопросом, репутационные издержки и прочее.

Надо всё браковать и делать заново, а объект ждать не может! Словом, убыток на убытке и убытком погоняет.

Ну и я, как начальник производства, уже начал мысленно доставать именной парабеллум и класть партбилет на стол. А что делать? Продавцы воют белугой, директор в шоке, собственники даже подключаются. Маховик раскручивается и грозит перемолоть меня, как того зайчика.

И вот иду я к цеху - погода шикарная, солнце светит, птички поют, природа улыбается. Весна! А мне не весело совсем – только мысли о поиске новой работы в голове. Думаю – вот придёт сейчас на моё место крутой менеджер, которого сто процентов уже ищут, и всё разрулит. И тут меня как током ударило. «Погодите…- говорю я себе. – Если он разрулит, то я то почему разрулить не могу?»

И как-то начал я на ситуацию глазами этого менеджера воображаемого смотреть. Вжился, так сказать, в роль. А менеджер тот, напоминаю, круче варёного яйца! Он знает, что и как надо делать!

Пошёл я к директору. «Надо – говорю – мне на место выехать. С людьми пообщаться, на ситуацию посмотреть, решения поискать». Директор идею эту вдохновенно принял и отправил меня в добрый путь.

На месте, как обычно, всё оказалось совсем не так страшно, как описывали продавцы. Нет, не подумайте, что совсем прям хорошо. Ни в коем случае. Косяк действительно был, и клиент его, действительно, принимать не хотел.

Но люди на месте вовсе не истерили. Спокойно объяснили, что и как им мешает продукт наш применить. При более детальном рассмотрении оказалось, что далеко не все изделия не проходят, а только третья часть (как позже выяснилось - сборка была на 3х кондукторах, а неисправен был только один). Вишенкой на торте стал тот очевидный факт, что на стройке редко всё идёт чётко согласно планам. Вот и в этот раз, сроки этапа с применением нашего продукта не горели, потому что горели сроки предыдущих этапов. То есть у нас было достаточно времени на исправление ситуации.

Что мы и сделали. Сели с клиентом на переговоры, согласовали с ним схему адаптации, уточнили сроки, забрали бракованные изделия к себе, с помощью молотка, болгарки и такой-то матери быстро всё исправили и вернули клиенту. Клиент остался доволен. Всё это с холодным умом и горячим сердцем. Как и положено крутейшему менеджеру, который должен был прийти на моё место.

Это я всё к чему? Представьте себя тем, кем хотите быть, ведите себя соответственно - и через некоторое время вы им обязательно станете… но это не точно.

А потом меня уволили...

Роман сначала: https://sanya-davay.tilda.ws/

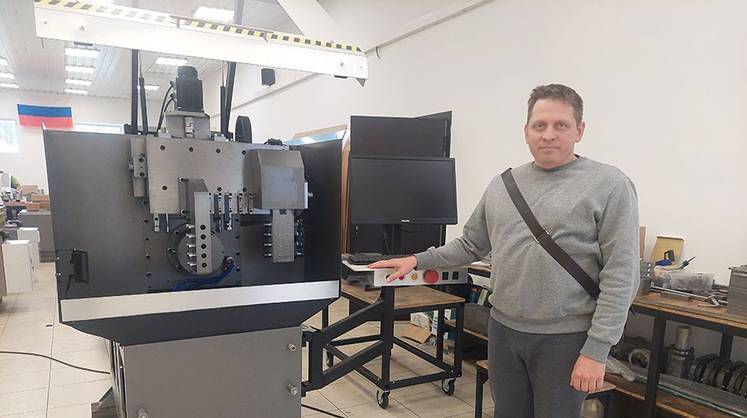

Предприниматель из Бирска (Башкортостан) Дмитрий Зырянов разрабатывает и строит токарно-фрезерные автоматы с ЧПУ Horizon В3. Аналогичные станки в России не делает никто

О существовании небольшого завода в Бирске, где выпускают токарно-фрезерные станки с числовым программным управлением (ЧПУ), мы в «Эксперте» узнали из новостных лент. В сообщениях информагентств говорилось, в частности, что предприятие некоего предпринимателя Дмитрия Зырянова посетил глава Башкортостана Радий Хабиров и пригласил бизнесмена участвовать в Инвестиционном часе, проводимом Инвесткомитетом республики, чтобы представить там проект строительства нового производственного корпуса. Речь шла об инвестициях в размере 160 млн рублей, что позволило бы предпринимателю увеличить производство в десять раз, с 50 до 500 станков в год.

Новость удивительная, если учесть, что станкостроение — одна из самых проблемных отраслей в России, а потому, несмотря на дефицит современных отечественных станков, до сих пор не так много желающих занять эту нишу по совокупности причин, в частности из-за высокого финансового и интеллектуального порога вхождения в бизнес, дефицита в стране комплектующих, опасной конкуренции в ценовом поле с китайской продукцией. Время от времени появляются сообщения о запуске станкостроительных проектов, в том числе в кооперации с зарубежными партнерами, но на практике часто оказывается, что производства эти, по сути, сборочные — из ввезенных импортных крупноузловых конструкций, где из отечественного только два десятка болтов и шильдик с названием бренда. Поэтому стало интересно: что и как делают в Бирске? Это очередной мыльный пузырь или свежая инженерная мысль, посетившая небольшой городок с населением в 41 тысячу человек?

Мы связались с Дмитрием Зыряновым и узнали, что высокотехнологичные токарные автоматы с ЧПУ этот тридцатисемилетний Кулибин с дипломом инженера-механика строит по собственным чертежам, от замысла на бумаге до практического воплощения в жизнь, программное обеспечение, или «мозги», для них тоже пишет самостоятельно! Станкостроением он занимается уже одиннадцать лет и совершенствует свой продукт тоже самостоятельно — через опыт и чтение специальной литературы.

Дмитрий Зырянов охотно согласился рассказать о своем заводе, о выпускаемой продукции, а также сообщил, что по итогам того самого Инвестчаса у главы республики ему дали в аренду землю под строительство нового цеха, но вот денежных субсидий — ни рубля.

— Дмитрий, судя по тому, что вы ищете способы расширения производства, на вашу продукцию большой спрос?

— Да, я и пошел на Инвестчас потому, что у меня выстроилась большая очередь на станки, не успеваю выполнять заказы, а люди звонят и звонят. Но что я могу сделать, если очередь расписана у меня на два года вперед, а в год на своем производстве я могу построить до пятидесяти станков, не больше? Вот так ходил змейкой меж станков в тесноте и подумал: может, дадут мне земли, если попросить? А может, еще и субсидию государственную дадут в сто миллионов рублей, а я уже пятьдесят-шестьдесят миллионов изыщу и смогу построиться. Конечно, если бы я просто хотел удвоить производство, я бы взял кредит и сам справился, но это не решит проблемы спроса. А если строить завод на пятьсот станков в год, то кредит нужен большой, я его не потяну со своими операционными и финансовыми расходами, ведь моя годовая выручка всего семьдесят миллионов рублей.

Собственно, как я рассуждал, когда шел просить землю и грант? Вот если бы я строил сто первый станкостроительный завод токарных автоматов в стране, тогда да, другим ста было бы обидно, что мне отдали предпочтение. Но если мое производство первое, если больше никто не строит таких станков, а потребность в них большая, то почему бы не оказать мне безвозмездную поддержку в виде субсидии или гранта? Со своей стороны, мне тоже есть что дать государству. Вот смотрите, мой токарный автомат стоит два миллиона восемьсот тысяч рублей, это очень скромная цена по станкостроительным меркам, аналогичный китайский станок стоит в несколько раз дороже, семь‒десять миллионов рублей — эти цены можно увидеть на большой торговой интернет-площадке станков КАМИ. Так вот, когда клиент мне звонит и просит продать станок, а я могу ему пообещать выполнить заказ только через год-два, что он делает? Берет свои живые денежки, доллары или юани, едет и покупает станки напрямую у китайцев. Они уходят, живые деньги улетают за границу, вместо того чтобы работать внутри страны на общее благо. Если только на моих пятидесяти станках посчитать разницу в цене с китайскими, то это внушительная сумма, а какой отток денег идет из страны за все станки, что ввозятся из-за границы! Я также готов экспортировать свою продукцию, что тоже плюс для страны.

Конструкторское бюро нужно, если

строить корабль, подводную лодку, где

десятки тысяч компонентов конечного

продукта, а у меня в станках всего лишь

500–700 составляющих, можно и без

бюро обойтись

— А что производят на ваших станках?

— У меня токарные автоматы с ЧПУ, они предназначены для выпуска маленьких изделий, клиенты столько всего на них выпускают, что я сам диву даюсь — больше шестидесяти разных направлений. К примеру, недавно обращался заказчик, который прорабатывает выпуск изделий для Национального медицинского исследовательского центра МНТК «Микрохирургия глаза» имени академика Федорова — будут делать медицинские инструменты для операций, при этом другой клиент, который уже работает на моих станках, готовит для них ПО. Для медицинских целей на моих станках много чего изготавливают: вытачивают металлические штифты, которые устанавливаются в кости при различных переломах, в Татарстане выпускают стоматологические бормашины со множеством шестеренок, валов, разных деталей внутри.

С начала СВО три предприятия заказали станки для производства снайперских пуль — вытачивают непосредственно их наконечники. Много заказов для выпуска изделий в нефтегазовой сфере: в Самаре делают краны, задвижки, автоматику, а внутри всего этого — разные втулки, валы, сложные элементы. В Казахстан ушел станок — на нем делают вентили для газовых и кислородных баллонов. В авиастроении на моих станках выпускают метизы, винты, болтики, авиационный крепеж. Ведь там не годится обычный штампованный крепеж, он должен быть из нержавейки, качественный. Недавно пять станков отправил в город Мценск на электромеханический завод «Форнэкс», где выпускают разную автоматику, внутри которой масса механических штучек — это как представить себе наручные часы со сложной начинкой из шестеренок и валов. Вспомнил, еще в машиностроении тавотницы делают, сегодня как раз второй станок берут. Тавотница — это насадка на механизмы, которая подает смазку для трущихся деталей, нужна в обслуживании автомобилей и техники.

Еще одно направление, в котором наращивает объемы производства один из моих клиентов из Уфы, компания «Ювента», — это фурнитура для дверей. Дело в том, что до санкций на отечественном рынке были сильные западные игроки из Италии и Германии, а теперь, когда они перекрыли поставки, местные ребята в две смены работают, не успевают делать мебельную фурнитуру в нужном объеме, спрос подстегивает их производство — купили у меня три станка и еще три заказали, ждут.

— Получается, что именно специальная военная операция подстегнула ваше производство?

— Да, очередь на станки у меня появилась после начала СВО. Если раньше я начинал строить десять станков, при том что заказы были на пять, и в процессе производства, а это около четырех месяцев, добирал заказы, то сегодня уже наперед продал несколько партий. Причин повышенного спроса на станки несколько: во-первых, десятки производств начали работать на оборонную промышленность или стали смежниками крупных заводов, набрали заказов, но не успевают все делать, покупают у меня станки и тут же просят новые. А вторая причина — крупные заводы оказались заняты другими задачами, в гражданском сегменте промышленности образовался дефицит множества разных изделий, нужно удовлетворять спрос, но некому, а главное, не на чем, станков мало!

— Как потенциальные заказчики узнают про вас, какую вы рекламу даете?

— Совсем никакую рекламу не даю, у меня сорок процентов клиентов — предыдущие заказчики, которые уже покупали станки, поработали на них, подросли, а через год-два за новыми станками едут, расширяются. Остальные клиенты по «сарафанному радио» приходят, они же общаются между собой, интересуются, откуда оборудование, ведь импортные станки покупать дорого, цена отпугивает. Я даже когда свой первый узкоспециализированный станок, для автосервиса, сделал, то не рекламировал его, просто повесил видео на «Ютубе», и заказчики сами стали меня находить, в том числе зарубежные. Тот станок для проточки автомобильных дисков очень популярным был, я их выпустил около ста пятидесяти штук, и основная масса за границу ушла, в одиннадцать стран, всех не припомню — из Испании приезжали, Ирландии, в Финляндию отсылал, Литву, Латвию, Эстонию, Украину, Казахстан, Узбекистан, Белоруссию. Сейчас, конечно, я практически только на свой рынок работаю, иногда приходят заказы из стран СНГ.А шесть лет назад начал выпускать токарные автоматы и теперь только ими и занимаюсь. В России легко продавать станки с ЧПУ, их же почти не делают, рынок свободен.

На токарно-фрезерных автоматах с ЧПУ Horizon В3 можно изготавливать детали для нефтегазовой отрасли, медицины, авиационной и электронной промышленности, машиностроения

Станки строим партиями, сразу по 10–15 штук в течение четырех месяцев,

потому что строить один станок логистически очень невыгодно, так как все

детали надо изготовить, что-то закупить в специализированных магазинах или за

рубежом, что-то заказать на смежных производствах, собрать

— Если вы вспомнили про свой первый станок, то расскажите: как к вам пришла идея его создания? Это была копия или оригинальная разработка? Где взяли первоначальный капитал?

— Я у себя в гараже размером шесть на шесть метров и раньше делал всякие странные станки, которых в природе, то есть в продаже, не существует, но люди приходят и просят: сделай такое, надо! Так было и в этот раз: приехали ребята из авторемонтной мастерской и показали мне видеоролик из Америки, где на станке в автосервисе обтачивают автомобильные диски, их лицевую поверхность. У новых дисков поверхность блестящая, красивая, а когда машина цепляет бордюры, камешки летят с дороги, вся эта красота слетает, царапины появляются. Но есть способ устранить проблему: диск вставляют в такой вот станок, который сканирует его лицевую поверхность, затем вращает его, проходит резцом по поверхности, снимает две десятые миллиметра или полмиллиметра — и все, диск как новый. На автомобильных заводах есть такие станки, но стоят дорого, до пятидесяти миллионов рублей, обычной ремонтно-покрасочной мастерской такое не по карману, когда они его окупят? Ну я и взялся его сделать — девять месяцев корпел, назвал Horizon А1, а потом постоянно улучшал, и теперь он уже Horizon А7. Это, кстати, и был мой первый автомат с ЧПУ, продал его за 470 тысяч рублей.

Первоначального капитала как такового у меня и не было, все клиент оплачивал. Когда я начинал делать станок, то составлял договор, оплата условно разбивалась, скажем, на три части, заказчик оплачивал первую часть, и я начинал работу. Строю станок, отсылаю им видеоотчет, некоторые приезжали посмотреть, что я уже сделал, потом вторую часть оплачивали и по завершении работы третью. Вот так за клиентские деньги и строил станки.

А что касается оригинальности — конечно, это не копия, а моя собственная разработка, хотя схожесть есть, потому что многие станки однотипны. Это, к примеру, если я возьмусь завтра велосипед делать, что нового там придумаешь? Рама будет чуть длиннее, руль другой конфигурации. Конечно, я утрирую, потому что в станках уникальностей много, но основная концепция, организация осей, механика и кинематика — они стандартные, что у немцев, что у японцев и китайцев. Да, станок делается по моим размерам, и если это шпиндель, то он будет уникальный, но у меня, скажем, подшипник 100 миллиметров, а у немцев 90 миллиметров — вроде разные, но задачу одинаковую выполняют.

— А если кто задумает ваши станки копировать — это сложно сделать?

— О, вряд ли у кого это получится, просто экономически не вытащат, чтобы сделать станки такими же конкурентоспособными по цене. Потому что вот элементарно: в моих автоматах размещена стойка, то есть программа управления станком, которую я как программист писал почти три года — а это плюс к цене 600 тысяч рублей, если кто начнет на стороне эту стойку покупать. А у меня, по сути, эта сумма и есть вся надбавка на станок при общей цене в два миллиона восемьсот тысяч. В России, кроме меня, есть два производителя стоек, это компания «Балт-Систем», которая на рынке с советских времен и является ведущим разработчиком и производителем устройств ЧПУ и сервоприводов, а также ребята из компании TiTANIUM, которые делают устройства ЧПУ различных систем автоматизации. Вот и весь внутренний рынок стоек, других производителей я не знаю. Можно, конечно, купить немецкую стойку Siemens или японскую FANUC, но они больших денег стоят, порядка 700 тысяч, тогда как отечественные — 400‒500 тысяч. А у меня стойка уже в станке, в комплекте, как говорится, за счет этого цену могу держать и даже ниже ставить.

— Много вы привнесли усовершенствований в свои станки с ЧПУ за одиннадцать лет?

— Все названия моих станков начинаются со слова Horizon, а потом уже их модификации. Со временем спрос на Horizon А7 для автомастерских схлынул, и шесть лет назад я построил первый токарно-фрезерный автомат с ЧПУ Horizon В1, с тех пор развиваю эту модель, и она уже усовершенствована до Horizon В3, а это порядка ста пятидесяти серьезных изменений. К примеру, в станок встроено уже не пять-шесть, а восемнадцать инструментов, выполняющих разные задачи, это сверла, фрезы, резцы. Есть точечные изменения, но важные. Допустим, ранее газлифты, а это механизмы для подъема закрепленных на нем элементов, стояли в противовес тяжелому порталу на 300‒400 килограммов, который висит в воздухе; теперь же мы поставили полноценные противовесы с обратной стороны, что улучшает устойчивость конструкции, удобство эксплуатации, безопасность. Или если раньше для изготовления шпинделя, а это главный привод станка с ЧПУ, использовалась сталь марки 40X, сырой материал, то теперь эта сталь проходит карбонитрацию, то есть повышается твердость поверхности металла, снижается его износ. Гайки стали лучшего качества ставить, изменили конструкцию поршня — всего и не вспомнишь. Да, еще дверь защитную переделали: если раньше при открытии с нее могла капать охлаждающая жидкость и попадать на человека, то теперь дверь заезжает внутрь станка.

— Как устроено ваше производство? Судя по объему задач, у вас должен быть квалифицированный коллектив, конструкторское бюро…

— Конструкторское бюро нужно, если строить корабль, подводную лодку, где десятки тысяч компонентов конечного продукта, а у меня в станках всего лишь 500‒700 составляющих, можно и без бюро обойтись. Сегодня в нашем коллективе одиннадцать специалистов широкого профиля, каждый обладает четырьмя-пятью специальностями. Начинал строить станки я один в гараже, потом сделал цех и расширял его несколько раз, а через семь лет после выпуска первого станка построил собственное производственное помещение на 500 квадратных метров, где сейчас и работаю, но чувствую, что нам уже тесно.

Станки строим партиями, сразу по десять-пятнадцать штук, в течение четырех месяцев, потому что строить один станок логистически очень невыгодно, так как все детали надо изготовить, что-то закупить в специализированных магазинах или за рубежом, что-то заказать на смежных производствах, собрать. От партии к партии и вносятся улучшения в станки, так удобнее. Если же в целом описать алгоритм моих действий, то начинается все с программы-рисовалки Paint: сажусь и рисую общий вид станка, набрасываю эскиз. Потом открываю чертежную инженерную программу «Компас-3D», которая используется для проектирования различных изделий, и там можно не только собрать все вместе, но и покрутить, посмотреть, ничего ли не мешает, как узлы двигаются, чтобы везде все проходило. А затем уже берешь чертежи и идешь в компанию, которая металлом торгует и по размерам его режет — если станина, то режут ее плазмой. Сварщик сваривает конструкцию станины.

Следующий этап — изготовление механики по чертежам: опять металл покупаешь и с ним к фрезеровщикам, токарям, координатчикам, шлифовщикам. А потом все это аккуратно собираешь на болты и подключаешь электрику, благо я ее знаю. Везде, где необходима высокоточная обработка металла, особенно для шпинделей, приводных инструментов, — заказы размещаю на сторонних предприятиях, так как держать такое производство при себе постоянно нет необходимости и дорого, а все остальное делаем сами. Ну и на финишной прямой пишешь софт, программу ставишь и нажимаешь кнопку «включение». Вот я вам и рассказал от начала до конца все «секреты» производства автоматов с ЧПУ.

Станок Horizon В3 — это результат последовательных улучшений модели Horizon В1, появившейся шесть лет назад, в него встроено уже не пять-шесть, а восемнадцать инструментов, выполняющих разные задачи

— Откуда в вас эта тяга к станкостроению — наследственная или учителя были хорошие?

— Наверно, наследственная. Мой дедушка Назиф Оглямов часовых дел мастером был, это его официальная работа, а по ночам для души музыкальные инструменты делал — гармошки. При этом готовых запчастей не было, от начала до конца все мастерил сам — сушил кожу под меха, клей варил, свистульки всякие, кнопки из металла вырезал. Мама говорила, что по ночам тихонько работал, потому что в советское время за побочные доходы могли и наказать. Но нравилось ему это дело. Вот и мне нравится придумывать что-то интересное и полезное. Столько всего в голове крутится — как появится время, точно начну что-нибудь патентовать. К примеру, сосульки на крыше зимой всем мешают, но можно же сделать простое устройство, чтобы легко бороться с ними, а не вызывать несколько раз за зиму автовышку, не платить за каждый час ее работы несколько тысяч рублей. После учебы в университете, а я окончил БашГУ по специальности «Машины и аппараты легкой промышленности», устроился в ЖКХ мастером работать и еще тогда недоумевал, сколько сил уходит на чистку крыш и борьбу с сосульками. Но только сейчас руки дошли до этой темы — уже закупил кое-какие компоненты и к зиме сделаю устройство от сосулек, на свой цех повешу и протестирую.

— А каков принцип работы этого устройства, если не секрет?

— Начнем с того, что метровая сосулька в одночасье не появляется, есть кромка крыши, где эта сосулечка постепенно нарастает и свисает. Можно повесить параллельно этой кромке на расстоянии 10 сантиметров трубу диаметром 20‒25 миллиметров, чтобы сосулька нарастала, касалась трубы и дальше свисала уже параллельно кромке. Труба эта, допустим шесть метров длиной, над подъездом подвешивается, где люди ходят. Теперь к этой трубе я планирую прицепить вибромотор, который при включении вызывает ее вибрацию. К этому вибромотору подключается контроллер, он каждые тридцать минут или час запускает вибрацию и стряхивает сосульки, пока они не выросли большими. А можно сделать кнопку на пульте, чтобы дворник как увидел, что сосульки начали расти, так и нажал на кнопку, запустил небольшую вибрацию — ее будет достаточно, чтобы разбить сосульки длиной до десяти сантиметров. И стоимость конструкции я посчитал: труба алюминиевая шесть метров — 600 рублей, вибромотор — 1500 рублей, контроллер — 500 рублей, вся конструкция — 2600 рублей, она окупится за год, если учесть, сколько труда требуется на чистку крыши от сосулек.

— Вы получили высшее инженерное образование — какую роль оно сыграло в вашем становлении как станкостроителя?

— Я на очном обучении не долго был, женился, ребенок появился, решил перейти на заочное. По большому счету университет если дал мне пять процентов знаний в моем направлении деятельности, то это хорошо. Потому что в университете не учат, как строить станок, там дают фундаментальные знания, а потом уже сам тихонько учишься, специальную литературу читаешь. Когда я первый станок для автомастерской построил и отдал заказчикам, у меня две недели уши горели — потому что материли меня, много ошибок сделал: не тот металл взял, непонятно что навертел. Так же не бывает, что с первого раза все на отлично делаешь, как мой учитель физики любил повторять: только Бог знает на пять, учитель на четыре, а ученик на троечку. Вот я на троечку и сдал станок, а потом уже не хочу ругань от клиентов слушать, все замечания учел, второй делал, опираясь на опыт предыдущего, и все лучше и лучше стало получаться.

Кстати, когда я шесть лет назад первый токарный автомат строил, то отдал его по себестоимости, то есть практически бесплатно, потому что он был пилотный, обкаточный, мне было важно посмотреть, как он себя вести будет. Но так вышло, что к тому времени у меня уже был небольшой опыт в станкостроении, и станок получился удачным, до сих пор работает в Бирске на заводе детских игрушек ООО «Спектр».

Я об опыте в станкостроении говорю потому, что видел некоторых, которые начинали бизнес и хотели быстро-быстро денег заработать, заламывали цену за станки, но при этом их продукция была недоработана, не признана никем, ничего собой не представляла. С таким подходом ничего не получится, клиенты пойдут и купят оборудование у большой компании в Китае или Корее, где завод пятьдесят лет эволюционировал, доводил до ума свои станки. Я считаю, что первый станок для клиента вообще бесплатным должен быть в части собственного труда, да еще следует и доплатить покупателю за смелость.

— Какая у вас степень локализации производства? И как санкции повлияли за закупку комплектующих за границей?

— У меня локализация огромная: вся станина здесь делается, у пяти-шести смежников размещаю заказы на изготовление тех или иных компонентов, — в натуральном выражении — 70 процентов отечественных деталей и 30 процентов импортных, которые в стране просто не делают. К примеру, серводвигатели, которые позволяют контролировать точное положение вала двигателя и частоту вращения, у нас не купишь. Нет линейных направляющих, что задают направление перемещения полезной нагрузки, то есть рабочего инструмента или заготовки, по заданной траектории. Вот их в Тайване беру — лисьими тропами, конечно, параллельным импортом, подороже, чем раньше. Не понимаю производителей, которые все тащат из Китая, даже станину — зачем? Что у нас, лить чугун не могут? Могут, есть свой.

— Как вы считаете, что нужно для развития станкостроения в стране и что этому мешает?

— Если бизнес запускает станкостроительное производство, уникальное и востребованное в России, надо ему дать зеленый свет по всем фронтам, лишь бы делали. Отменить налоги для добросовестных производителей, оказать финансовую поддержку в виде субсидий, грантов, беспроцентных кредитов, оказать организационную поддержку в части решения вопросов с коммуникациями, чтобы все быстро и оперативно решалось. Надо мне, допустим, завтра добавить электричество или газ, а там квоты, и их нельзя превышать, нужны дополнительные разрешительные документы. Я когда производственный корпус строил, то полтора года газ ждал и отапливался электричеством, но это дорого. Сейчас в каждой администрации бизнес-шерифа сажают, вот было бы хорошо, чтобы он этими вопросами и занимался, а пока этой службе оперативности не хватает.

Если же говорить про «тормоза» со стороны станкостроителей, то здесь тоже есть о чем подумать. К примеру, на наших заводах часто раздутые штаты, много лишних людей, отделов, там директору нос почесать, и то есть специалист. А у меня даже отдельного бухгалтера нет, вот сидит девушка Айгуль – она и бухгалтер, и договорной отдел, и отдел кадров, и секретарь, и снабженец — двери не хватит под таблички с должностями. Каждый сотрудник — многопрофильный специалист, у меня самого одиннадцать специальностей, то есть вместо меня можно было бы нанять одиннадцать человек. Только это все сразу на себестоимости продукции отразится, цены сразу поползут вверх, клиентов станет меньше. Но если каждого сотрудника нагружать с умом, перераспределять обязанности правильно, то и производство будет работать эффективно.

Нашим станкостроителям надо локализацию углублять, ставить адекватные цены, делать станки максимально доступными для производителей! Ведь у нас производство станков стало полузабытой вещью, а между природными богатствами страны, между сырьем в виде леса, глины, нефти, газа, деревьев, железа и конечной продукцией всегда стоит станок. Если вокруг посмотреть — все на станках делается: на деревообрабатывающих — мебель, в печах кирпичи обжигают, для хлеба нужен тестомес и печь, есть станки для изготовления канцелярских товаров, ручек, карандашей. А у нас даже карандаши из Китая завозят, когда леса валом! Так вот, когда тесную связь наладим между сырьем и готовой продукцией, тогда и экономика расцветет.

— Вам сейчас нужны деньги для развития, а не думали инвестора со стороны позвать? У вас ведь перспективный проект.

— Полагаю, что такая кооперация может загубить дело, даже если завтра придет человек с подобным предложением, я, пожалуй, откажусь. Потому что когда начинаешь зависеть от кого-то или чего-то, то теряется драйв, состояние, когда все делаешь с удовольствием, тихонько, и все получается. Любой конструктор — человек творческий, на одной ступеньке с поэтом или композитором, и его не заставишь изобретать за деньги. Конструктор сам постоянно думает, как улучшить процесс, что усовершенствовать, эволюция идет постепенно. Поэтому не надо над моей головой инвесторов, а вот от поддержки государства я бы не отказался, это все уже иначе выглядит.

— А сколько вы инвестируете в производство?

— Почти все, что зарабатываю. Много ли человеку надо? Покушать, одеться, раза два с семьей съездить отдохнуть. Остальное все сюда, в завод: одно купил, другое, — вот сейчас присмотрел себе еще одни станок токарный, большой, под мои задачи детали делать. Много чего еще сделать надо, у меня ведь не такой самодостаточный бизнес, который сам может жить, и если здесь завтра меня не будет, то ничего не будет, понимаете? Уйду — и все на этом прекратится. Даже если подумать детям передать дело, а им пока пять и девять лет, то надо, чтобы они лет десять-двадцать рядом проработали. Я знаю в нашей республике станкостроительные заводы, которые затухли, как ни пытались их удержать на плаву. Станкостроение — тонкое дело, нахрапом не возьмешь.

— Какие у вас стратегические цели, чего хотели бы добиться? Бренд свой развить, станкостроительную империю построить?

— О, меня не собственный знак беспокоит и не империя, а то, что в России с советских времен столько всего разрушено, ведь какие станки делали, токарные автоматы — все было и в каких объемах! Как подумаешь — скорбь и печаль на сердце, обидно за страну. Лично мне всего хватает, а вот стране ни фига не хватает. Можно это назвать мечтой, но скорее чувством долга: хочу для страны строить, чтобы вытеснить с рынка всех иностранцев, чтобы мои токарные автоматы по всей России продавались и в СНГ.

Источник: https://expert.ru/expert/2023/38/khochu-chtoby-moi-stanki-po...

Пикабу, снова привет! Огромное спасибо за такой нереально теплый прием моего первого поста, я не ожидал, что он так вам понравится.

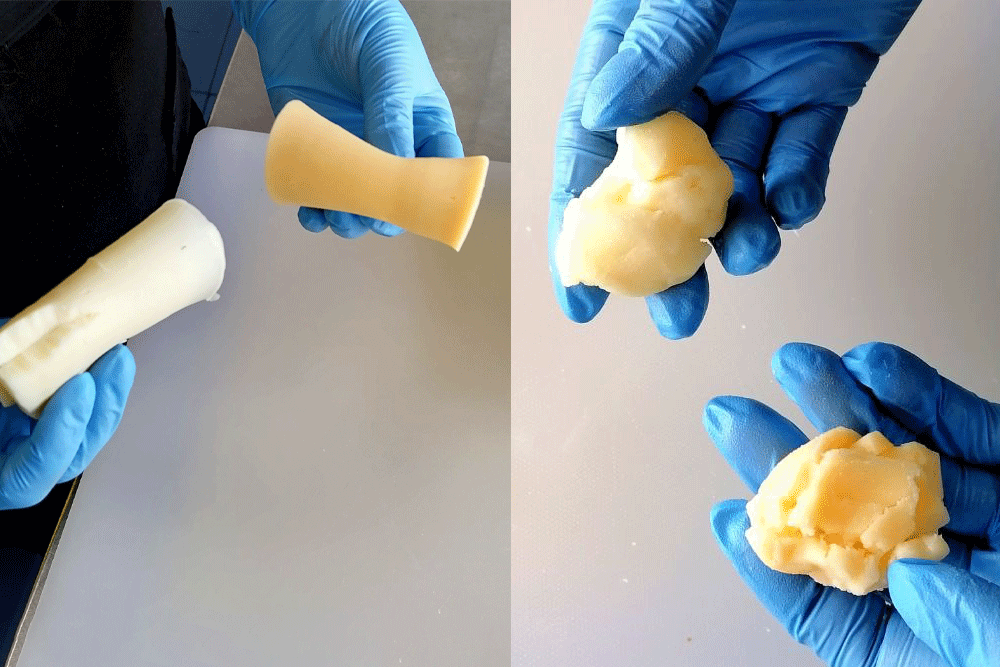

В комментах к тому посту просили рассказать больше про выбор продуктов, поэтому сегодня пост будет о том, как мы выбираем, храним и проверяем на качество будущую еду. Что-то из этого - чисто производственная история, другое - пригодится в домашней кухне.

Фарш

По фаршу совет очень банальный - крутить самим. На то есть очень важная причина.

Фарш (крутеться)

На промышленном производстве могут делать хороший фарш из хорошего мяса. Но в процессе разделки этого самого мяса непременно остаётся большая масса костей. Чтобы их не выбрасывать, производство перемалывает кости в эмульсию, добавляет стабилизатор и краситель и замешивает к фаршу. Это даже полезно, за исключением стабилизатора и красителя. И по вкусу - не отличить.

Но скидку на эти кости вам никто не сделает, продадут фарш как натуральный.

Мы всегда крутим фарш сами. И делаем из него, например, коклетки и тефтельки:

От они

При этом используем один небольшой секрет: 11 трав и специй не добавляем в фарш хлеб (вместо него - немного панировочных сухарей).

По советскому ГОСТу в котлете должно быть 20% лука, 30% хлеба, 50% мяса. Хлеб, иногда вымоченный в молоке, нужен, чтобы придать жидкому фаршу из курицы бескостной хоть какую-то форму, пригодную для лепки. Но потом клиент тебе говорит: "Вы принесли мне котлету, которая хлеб".

Поэтому для куриных котлет мы делаем фарш из куриной грудки - он сам по себе хорошо формуется. Но по факту - без разницы, из какой части он сделан. Мясорубка перемелет всё, а по хорошей техкарте любой начинающий мясник соберёт вкусный фарш из которого получатся сочные котлеты. Ну а если на выходе котлета получается сухой, то либо пережарили, либо повар не выдержал процент жира.

Рыба

Мы никогда не берём свежевыловленную рыбу и вам я не рекомендую такую брать. Только ту, которая прошла шоковую заморозку. Потому что за те 3-5 суток, что рыба провела во льдах, в ней сдохнут все паразиты.

Лосось перед запеканием

Хорошие рыболовные компании замораживают рыбу сразу после улова - прямо на траулере или сразу по прибытию в порт. А мелкие могут этим пренебречь.

Приходите вы в магазин, видите красивую рыбину на льду. Не стесняйтесь, спросите у продавца, была ли она заморожена. Если не доверяете - заморозьте дома сами. В обычной домашней морозилке на это уйдёт 5 дней (долго, а что поделать). Главное потом размораживать не в раковине - так лёд, который образовался в волокнах, не разрушит их, и вы не получите на обед плохо пахнущую вату. Нужно положить рыбу на блюдо, если переживаете - то в плотный пакет, и запихнуть в холодильник. На это уйдёт ещё день, зато на выходе у вас будет прекрасная рыба, которую хоть на стейк, хоть в суши.

Чтобы вам не подсунули просрочку, обратите внимание на 3 вещи:

- голова должна быть в наличии;

- глаза тоже должны быть и они должны быть прозрачными, не мутными;

- если надавить пальцем на спинку, там где побольше мяса - она должна отпружинить. Проще говоря, вмятина от пальца должна вернуться в исходное ровное состояние.

Для потребителя этих трёх пунктов вполне достаточно.

В нашем меню нет речной рыбы, но для друзей-рыбаков у меня тоже есть пара советов. Во-первых, даже карасей из любимого проверенного пруда и даже из аквариума в супермаркете тоже стоит сразу проморозить. А во-вторых, перед заморозкой нужно осмотреть хвост и плавники. Если их распушить-растопырить, можно легко заметить красных червячков. Заражённой рыбы очень много.

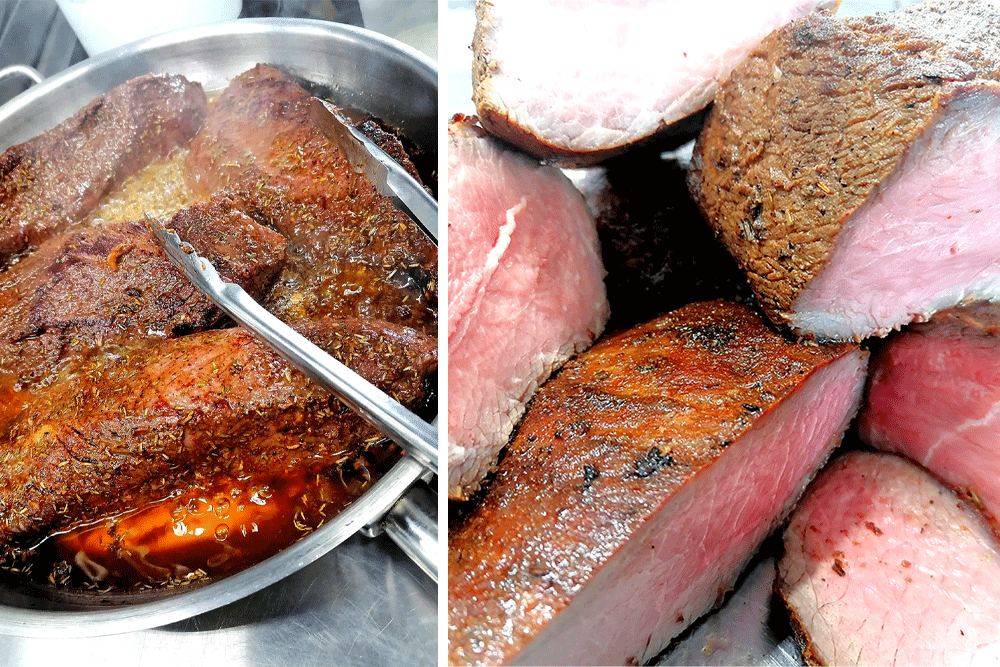

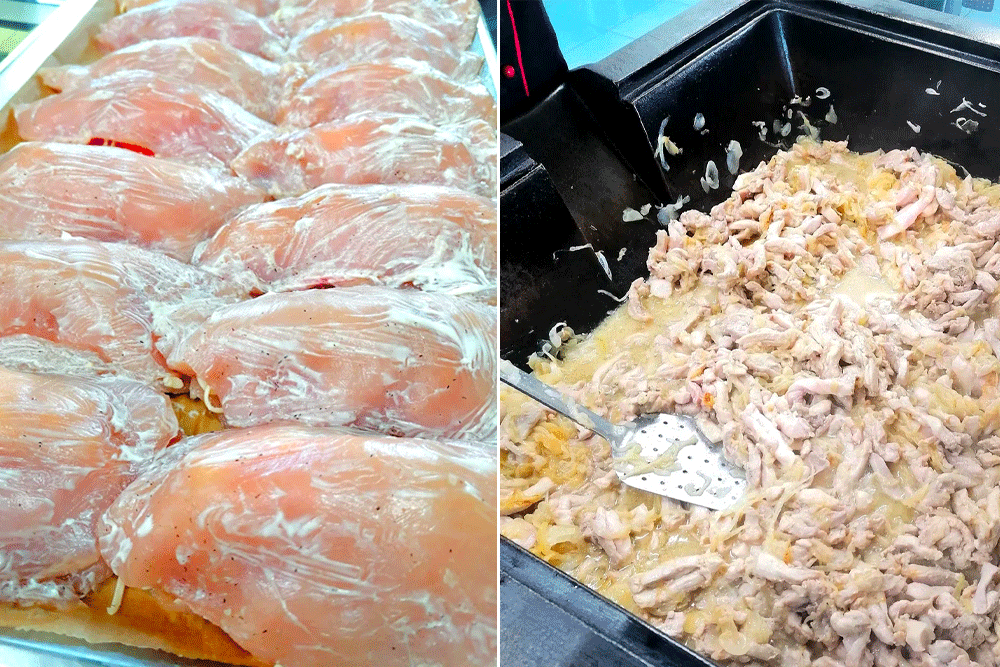

Мясо и птица

Коровок, свинюшек, курочку и уточек мы заказываем исключительно в заморозке.

Это не совсем та заморозка, которую вы привыкли видеть в магазинах. Курица, например, приходит плитой метр на метр. Тут, конечно, отсмотреть каждую не удаётся, проверить качество сырья можно только через переработку.

Куриная плита. За полярным кругом из таких можно дом построить

Мы загружаем плиту в оттайку, потом взвешиваем - результат записываем и сравниваем с сухим весом, который указан на коробке. Обваливаем как следует в специях, отправляем в пароконвектомат и запекаем. Там курица опять теряет в весе - записываем и сравниваем со статистическими данными. Только так можно понять, хорошее сырьё приехало, или в нём льда и геля больше, чем курицы. На производстве такая сравнительная работа не прекращается никогда.

Кстати, ещё на заре опытным путём мы поняли, что дорогое филе обходится нам дешевле недорогой куриной тушки. Это дома вы ножиком отрежете крылья и ноги, и отправите их в духовку, а лишнее - на бульон.

А когда у тебя 4 тонны курицы с костями, шейками и прочим - ножиком особо не поорудуешь. Для этого нужен отдельный обвалочный цех с соответствующими расходами. Либо дополнительно нагружать мясника, ставить ему нержавеющий стол с раковиной для отходов и уборщицей - потому что из четырёх тонн что-нибудь да прилетит мимо. А это также отдельные расходы и немалые, так что туша за 150 р/кг выходит золотой. Таким занимаются мясные лавки, и это довольно прибыльный бизнес - если курицу потом перепродавать.

У парнокопытных больше всего ценится вырезка. Ценник соответствующий. Но мы её не используем: это ресторанная история. Там можно приготовить филе-миньон и продавать с наценкой в 1 000%.

У говядины мы берём оковалок. Кому лень гуглить - это часть спины, ближайшая к попе. И даже наш ростбиф делаем из него - за счёт технологии приготовления он получается нежным.

У свинины - карбонад. Эта часть почти не задействуется при движении, поэтому наименее жилистая.

Для любителей говяжьей вырезки могу дать небольшой совет. Будьте бдительны во время покупки, потому что от нечестного продавца можно принести домой глазной мускул. Выглядит он практически так же, как вырезка без головы. Обман обнаружится где-то на четвёртом часу готовки, когда вы поймёте, что мясо почему-то не становится мягким. Поэтому лучше один раз увидеть фотографию, а потом выбирать правильную вырезку - с головой (настоящая вырезка должна напоминать Чужого, извините за сравнение, но так все точно поймут и запомнят).

Вырезка - справа

Ну а главный лайфхак в выборе любого мяса, да и овощей: не ведитесь на "эко". Но это довольно общий и объёмный совет, о нём мы расскажем в конце.

Шашлык

Магазинные шашлыки лучше не брать в принципе. Во-первых, у каждого свои любимые специи. Во-вторых, как правило, в шашлыки режут мясо не первой свежести, а проверить это невозможно.

Сначала в него добавят чеснока, который убьёт все запахи. А потом зальют уксусом - он разложит до конца всё, что уже находилось в полуразложенном состоянии. Об этом вы узнаете только тогда, когда траванётесь.

Если хочется шашлыка, купите кусок свиной шеи, нарежьте его. Хотите сэкономить - берите лопатку. В блендере смолите в кашу три луковицы с солью и перцем, всё вместе запихните в пакет. И когда приедете на дачу, у вас будет отличный замаринованный мягкий шашлык. И он будет полезней и дешевле, чем магазинный.

Готовлю шашлык по этому самому рецепту, Ходор контролирует процесс

Творог и сметана

Творожные и сметанные "продукты" сильно дешевле в производстве и, как следствие, для потребителя. Если у вас стоит задача удешевить сырьё - можно замешать творог и творожный продукт 50 на 50. К примеру, если говорить про сырники, то вкус готового сырника от этого практически не изменится (конечно, если не сделать совсем неудачную пропорцию).

Рождение сырника из творога

А ещё у сметанных и творожных продуктов есть преимущество: в холодильнике они могут храниться хоть месяц. Тем не менее, мы творожный продукт не закупаем по одной простой причине: я его не люблю, не ем, и не хочу, чтобы ели клиенты. Ну и нам такие сроки не нужны: та же сметана за счёт своих бактерий отлично может лежать неделю на холодильном складе, а потом спокойно ещё 5 дней в холодильнике у клиента.

Если не хотите нарваться на "сметанный продукт", обращайте внимание на название. Если это, скажем, не сметана, а какая-нибудь "сметанка", то это точно продукт. И смотрите на состав. Если помимо сливок и закваски есть что-то ещё, это повод выбрать другого производителя. Иногда прописывают добавку Е171 - диоксид титана. Он в малых количествах безвреден и нужен для придания сметане белого цвета.

Закупились сметаной с Киржачского молочного завода

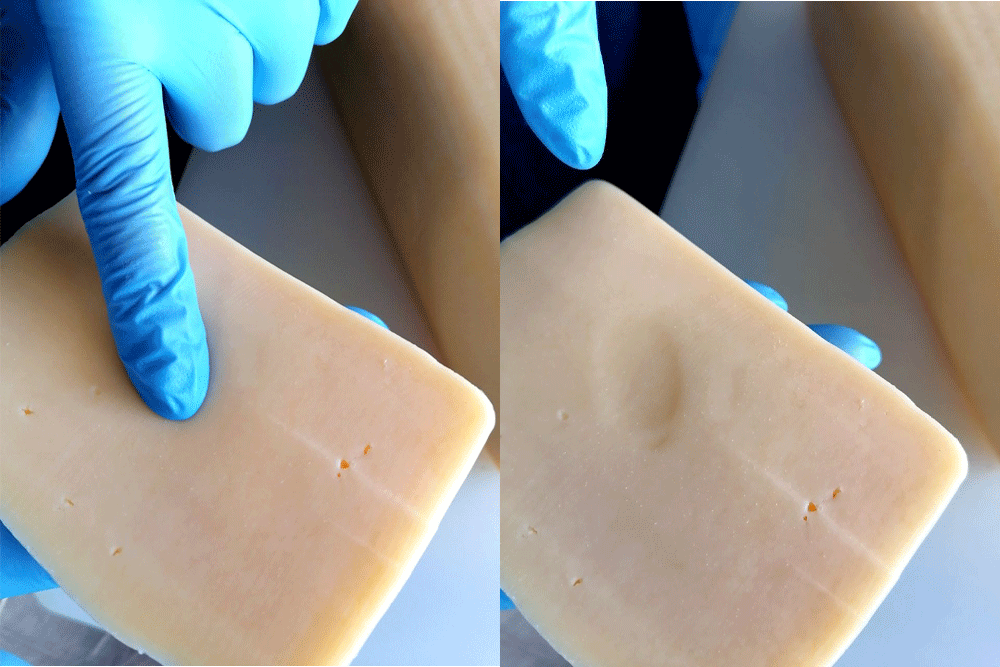

Сыр

Есть на прилавках магазинов и такая вещь, как сырный продукт. Отличить его несложно, как и в случае со сметаной. На этикетке должно быть написано "сыр". И никак по-другому. Цвет и рисунок (дырочки) - равномерные.

Если на настоящий сыр надавить - он восстановит исходную форму, вмятины остаются на сырном продукте.

Сырный продукт

В составе сыра не может быть ничего растительного. Количество белка - от 11%, чем больше - тем вкуснее. Лучше избегать наличия Е235 - это антибиотики Пимарицин или Натамицин от плесени, для человека не слишком полезные.

Ну и сыр с хорошим составом не может стоить дёшево. Если вы купили и сомневаетесь в добропорядочности производителя, можно проверить качество дома:

- складываем ломтик пополам, не продавливая сгиб - сыр при этом не раскрошится (конечно, не имеем в виду какой-нибудь пармезан);

- а вот если скатать в шарик, то раскрошится. А сырный продукт поведёт себя как пластилин.

А еще, для тех, кто любит заморочиться - можно хранить сыр в закрытом контейнере вместе с парой кусочков рафинада. Сахар заберёт лишнюю влагу, а сыр дольше останется свежим.

Крупы

В крупах могут быть жуки. Поэтому если где-то обнаруживается мешок с живностью, он немедленно отправляется в утиль. Иначе жуки расползутся по всем остальным мешкам.

Дома любую крупу или муку лучше хранить в стекле или в пластике под крышкой. Так шанс того, что из каких-то других продуктов эти жуки к вам приползут, минимален. А если всё стоит открытое, и случайно попался заражённый продукт, через какое-то время жуки будут везде. Проще сразу всю полку сжечь выбросить и купить новые крупы. И нормальную тару.

На развес в супермаркетах брать не рекомендуем по этой же причине. Даже если в крупу никто не начихал - практически наверняка в ней есть насекомые.

Поэтому - только в упаковке

А ещё вам может попасться другой сюрприз. Когда мы в первый раз закупали булгур, то выбрали самого топового российского производителя - Мистраль. Взяли мешки по 5 кг, просеяли - а в них камни! Минеральная смесь по-научному.

Написали поставщику и получили ответ:

"По жалобам на наличие минеральной примеси объясняем, что очистка крупы осуществляется на камнеотборнике (не руками!), эффективность работы которого 95-98%, т.е. единичные камушки могут в крупе присутствовать, но их содержание составляет не более 0,05%, что допустимо по ГОСТу.

ГОСТ 276-2021 Крупа пшеничная. На основе этого ГОСТа разработаны наши ТУ на булгур."

Получается, что на 5 кг крупы будет чайная ложка камней.

Так что мы стараемся за этим следить - повара перебирают булгур, но какие-то включения все-равно могут оставаться.

Вот он, этот коварный тип

Надо понимать, что один производитель может иметь много разных брендов крупы по разной цене. И вся эта крупа отсыпается с одного оборудования, просто одна в лухари упаковку, а другая - в упаковку попроще. Бабушка купит подешевле, придёт домой, всё просеет и промоет - она так всю жизнь делает. А какой-нибудь хипстер купит элитную крупу, ничего просеивать не будет, наестся гравия - и тоже будет доволен. Ну попадётся камешек - может быть, это просто зёрнышко твёрдое.

Так что в выборе крупы единственный совет: покупайте, что нравится, но дома обязательно просеивайте. Или не просеивайте, птицы, вон, специально камни глотают, чтобы лучше переваривалось :).

Макароны

С самого открытия у нас в меню итальянская Барилла. Там, в Италии, это самый бюджетный вариант, а в России - самый хороший. Причём, мы покупаем макароны российского производства, их у нас делают отлично.

Пробовали разные. Макфа не понравилась по консистенции, она на более бюджетный сегмент. Всякие разные Федекины-Щебекины в целом ничего, мы использовали их в лазанье, но спагетти не зашли, а они у нас в меню преобладают.

Соль

Соль бывает разной степени солёности, мы сами офигели, когда узнали. Пользовались обычной поваренной, которая NaCl, а потом заказали гранулированную йодированную. И походу она так называлась не от слова "йод", а от слова "яд" - потому что вся еда была дико пересолена.

Клиент жалуется, мы идём в техкарты - техкарты не менялись. Всю цепочку проверили, оказалось, что виновата сама соль. На язык её пробуешь - одинаковая, а в котле разная.

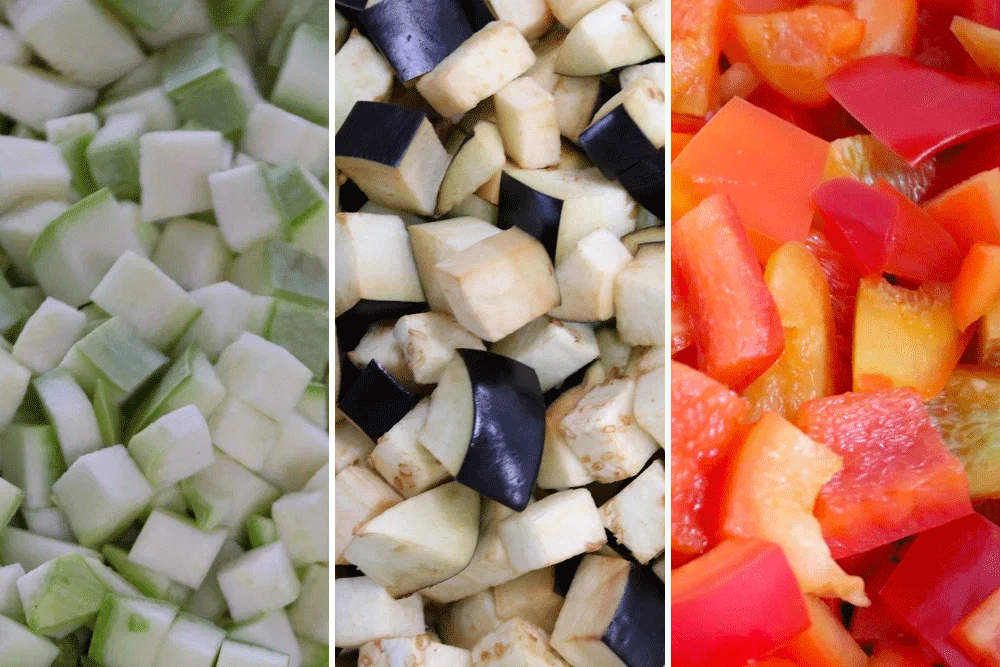

Ягоды, овощи, фрукты

Мы закупаем клубнику в деревне на развалах прямо корытами. С мая - отличная краснодарская, после неё до середины июля - вкусная подмосковная. Да, ягоды кривенькие, косенькие - но ароматные и очень вкусные.

А то, что круглый год в супермаркетах стоит модельной внешности - Египет разный и так далее - то внутри вода водой. Покупатель же по внешнему виду выбирает, вот магазины и берут ту, что покрасивей.

Главное правило: самый хороший вкус у самой неказистой ягоды. Это касается и фруктов, и овощей. А то, что снаружи воском лощёное - оно и внутри такое же.

Ну и второе правило: берите сезонные продукты в сезон. Вот у нас запеканка с клубникой - одна из топовых позиций. Но сезон закончился, и мы её убрали, потому что в продаже осталась только пластиковая. Если её покупать, то придётся стоимость поднять - несезонная-то ягода дороже, а вкус упадёт. Клиенты будут ждать любимую запеканку, а получать непонятно что.

Флаг Натурляндии какой-то получился

Консервы

Консервированной продукции у нас немного. Горошек, кукуруза, огурцы, томаты и оливки - всё, с чем работаем на кухне.

Огурчики маринованные

Тушёнки совсем нет. Но советы по выбору имеются из опыта нашего шеф-повара :)

Говяжья тушёнка не должна быть розовой. Мяса в составе: не ниже 56%, в хорошей - около 70%. Порой производители хитрят, пишут содержание мясного продукта. То есть, не только мяса, но жил, кожи и прочего - смотрите на это внимательно.

Лучше выбирать тушёнку, изготовленную по ГОСТу, а не по ТУ. ГОСТ - государственный стандарт, за ним более пристально смотрят, а ТУ - технические условия - каждый производитель решает сам, что положить. Конечно, рамки у ТУ тоже есть, но они могут быть с погрешностями.

При выборе оливок первое, на что нужно смотреть - сухой вес. То есть вес самих оливок, без воды - чем больше, тем лучше. Размер имеет значение только в ресторанной теме - какие-нибудь оливки каламата могут быть в 3 раза дороже, но по вкусу примерно такие же, не гурманы могут и не отличить. Нам для блюд такое ни к чему.

Икра

Блюд с икрой у нас нет, но домой, конечно, берём, поэтому тоже кое-что можем рассказать из опыта.

Я предпочитаю ту икру, которую могу попробовать с прилавка. Банки не беру с тех пор, как купил одну за 6 000 рублей и обнаружил внутри непонятное месиво.

Цвет икры должен быть однородным и ярким. Розовая - значит уже немножко полежала, крупинки деформировались и слиплись.

Идеально, конечно, солить самим. Берёте свежую рыбу с икрой, потрошите. Лучший засол: водка, соль, сахар, укроп и масло. Это быстро, безопасно и красиво выглядит. Рецепт от нашего шефа :)

Засолить - а потом на блины и драники

Нерест осетровых длится где-то с конца октября до января. В это время продаётся очень много икры на развес, и по цене она в самый раз. Если хочется, можно купить сразу много, расфасовать по банкам и запихнуть в морозилку. Разморозишь её в холодильнике - и можно есть.

Яйца

Каждая категория яиц имеет свой вес: С0 весит 55-60 граммов, С1 - 50 граммов, С2 - 45 и ниже. Нам удобней работать с С1, поэтому при составлении техкарт мы учли именно эти 50 граммов.

Любое яйцо может быть опасным, независимо от того, где оно куплено - на рынке или в магазине. Поэтому яйца обязательно нужно мыть, а лучше - замачивать минут на 15 в уксусе. Он убивает сальмонеллу, которая, кстати, содержится не в самом яйце, а именно на скорлупе. Не верьте слухам, что яйцо пористое, и уксус или грязная вода затечёт через скорлупу внутрь. Это басни плоскоземельщиков.

При температурной обработке сальмонелла тоже погибает. Яичница из свежих яиц, прожаренная без "соплей", вполне безвредна.

Вкус у всех куриных яиц примерно одинаковый. Если хочется - смотрите на желток, чем он более жёлтый - тем натуральнее.

Эко-продукция

Моё сугубо личное мнение: все истории про экологичную продукцию - сказка для вытряхивания ваших кошельков.

Представьте себе птицефабрику немереных размеров, которая ежедневно пропускает через себя сотни тонн кур. Случись у них сальмонелла - всю эту махину закроют месяца на 3. Это, во-первых, сотни человек, которым нужно платить зарплату, а во-вторых тысячи куриных голов, которые полетят прямиком в пекло. И это такие потери, которые нам с вами и не снились.

Ни одна такая птицефабрика не хочет встать. Каждый угол вычищен до блеска, везде лежит правильная подложка, в каждую куриную жопку поставлена нужная прививка. Все правила соблюдаются так, что не придерешься никогда и ни к чему.

Наша куреха

Один раз на моей памяти закрыли один из таких заводов-поставщиков. Курица во всех магазинах мигом подорожала на 45-50 рублей. 3 месяца завод дезинфицировали и проверяли. Сжигали куру, завозили новую, она тоже проходила полный цикл проверок.

А теперь представьте фермера с его эко-хозяйством. Заболеет одна из его 50 кур - так он даже делать ничего не будет, они все сами от этой заразы передохнут. Убытки: 50 кур. А фермер купит новых цыплят и заселит в те же клетки. То же самое с говядиной, свининой и остальными.

Был я на фермерских хозяйствах, где денег не хватает на аппаратный молокоотсос. Стоят коровы с огромным выменем, а между ними носится доярка с бешеными глазами и криком "лишь бы с быком не перепутать". Вот это у них называется "эко-ферма".

Никакого "эко", только хардкор

А корове нельзя стоять недоенной, она от этого болеет и может умереть. Молочную корову нужно доить строго по расписанию и в определённых объёмах. Такое может сделать только аппаратура. На большом хозяйстве такая бурёнка встала в стойло, ей как в "Матрице" аппарат подключили, спереди еду подвезли, сзади лишнее увезли. А у фермера на что рук хватило, на то и молодец.

Ещё любители "эко" часто вспоминают про антибиотики, которыми "накачано всё магазинное мясо". Ну так любой фермер точно так же обкалывает своих животных. Из 50 цыплят, которых он купил, 15 окочурится ещё по дороге на ферму, 15 - в процессе взросления. Думаете, фермер оставшихся 20 бросит на произвол судьбы? Конечно нет, он их будет охранять всеми возможными прививками. Пусть даже возьмёт самые лучшие и будет об этом всем рассказывать. А завод - возьмёт самые плохие? Вряд ли.

Единственное "эко", которому я доверяю, растёт на огороде у моих тёщи с тестем. Но там объёмы, сами понимаете, не промышленные.

Итого

Думал, напишу пару советов за пару часов, а вышла простыня в сто экранов. Надеюсь, кому-нибудь из вас эта информация да пригодится :)

Привет, Пикабу. Писать особо не умею, но очень постараюсь рассказать эту историю интересно. Сразу признаюсь – где-то будет помогать жена) Как минимум, над заголовком она уже поработала))

Итак, я всю жизнь любил готовить. Даже вел свой кулинарный ютуб канал. Поэтому когда один приятель позвал на партнерстве в проект по продаже еды, я согласился.

Моя стоять на кухне

Торговали готовой едой в пластиковых боксах с островков в ТЦ. Жахнула пандемия, ТЦ закрыли, народ засел дома, приятель разочаровался и вышел из партнерства. Мы чуть не разорились.

Но несчастье помогло. Решили доставлять еду на дом.

Много еды

Сами с женой сделали сайт на коленке, настроили рекламу в соцсетях, и за первый месяц получили с доставки выручку, которую островки не родили за год.

С названием-брендами-логотипами особо не парились, взяли свою фамилию.

Здрасьте

Решили сразу отойти от конкурентов, пытаясь делать бюджетно и по-домашнему.

На тот момент из готовой еды были пицца-суши, шашлы, либо рационщики с уклоном в фитнес. Киноа, брокколи на пару, ягоды годжи и прочий герболайф для клиента с вечно пушистой костью. Нормальный борщ или котлету с пюрешкой НЕ по ресторанной цене было тупо негде заказать.

И мы стали делать для тех, кто любит простую домашнюю еду аля коклетки с пюрешкой, но не хочет готовить и мыть посуду. Чтобы они могли забить холодильник сразу на 5 суток, и не париться о том, есть ли в холодильнике что-то покушац.

Наш плов